|

目 录

摘要 …………………………………………………………………………………………1

关键词 ………………………………………………………………………………………1

1 前言………………………………………………………………………………………1

1.1 国内外研究现状…………………………………………………………………2

1.2 此次设计的主要内容及目的 ……………………………………………………2

2 工艺分析及工艺方案的确定……………………………………………………………3

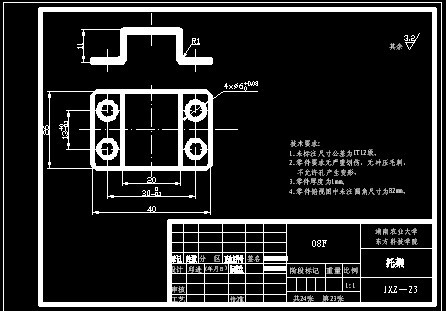

2.1 冲压、弯曲件工艺分析…………………………………………………………4

2.2 冲压件最佳工艺方案的确定……………………………………………………4

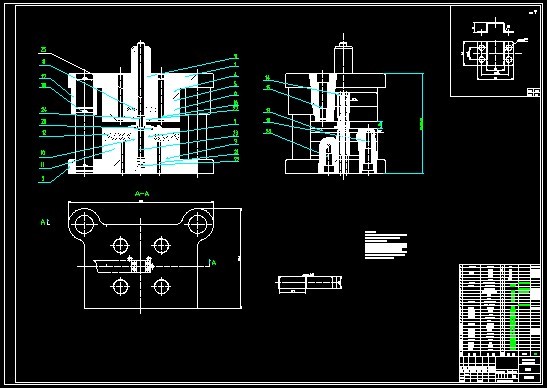

3 模具结构…………………………………………………………………………………4

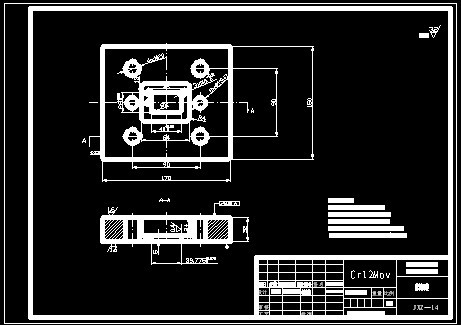

3.1 模具工作原理图及立体图………………………………………………………4

3.2 装配要点…………………………………………………………………………6

3.3 装配过程…………………………………………………………………………6

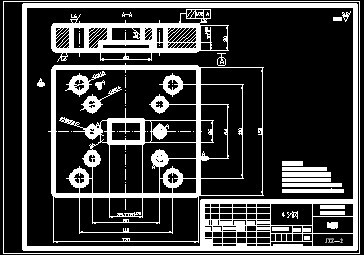

4 排样………………………………………………………………………………………7

4.1 搭边值的确定……………………………………………………………………7

4.2 条料宽度与导料板间距离计算…………………………………………………7

4.2.1 毛坯尺寸…………………………………………………………………7

5 冲压力的计算……………………………………………………………………………9

6 弯曲力的计算……………………………………………………………………………9

6.1 自由弯曲的弯曲力计算…………………………………………………………9

6.2 校正弯曲的弯曲力计算…………………………………………………………9

6.3 弯曲时压力机的压力 …………………………………………………………10

7 计算模具的压力中心 …………………………………………………………………10

8 计算落料凹凸模刃口尺寸,并确定其制造公差 ……………………………………10

8.1 重要性 …………………………………………………………………………10

8.2 模刃口尺寸计算原则 …………………………………………………………10

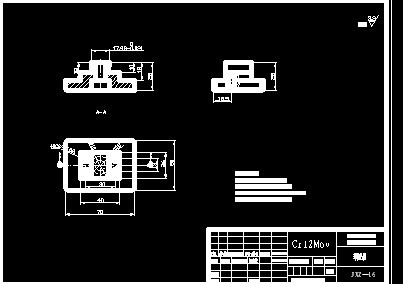

8.3 落料凹模板尺寸计算 …………………………………………………………11

8.4 落料凸模尺寸计算 ……………………………………………………………12

8.5 冲孔凸模尺寸计算 ……………………………………………………………13

8.6 回弹量的计算 …………………………………………………………………13

8.6.1 凹模圆角半径 …………………………………………………………13

8.6.2 凸凹模间隙 ……………………………………………………………14

8.6.3 凹模工作部分深度 ……………………………………………………14

8.6.4 凸凹模横向尺寸及公差 ………………………………………………14

9 估算凹模外形尺寸、选用模架 ………………………………………………………15

10 压力机的选择 ………………………………………………………………………15

11 压力机的校核 ………………………………………………………………………16

11.1 冲裁模模具闭合高度的校核 ………………………………………………16

11.2 工作台面的校核 ……………………………………………………………16

12 其余模具标准零件的选用 …………………………………………………………17

12.1 模座 …………………………………………………………………………17

12.2 导柱 …………………………………………………………………………17

12.3 导套 …………………………………………………………………………17

12.4 模柄 …………………………………………………………………………18

12.5 挡料销 ………………………………………………………………………19

12.6 带肩推杆 ……………………………………………………………………19

12.7 卸料螺钉 ……………………………………………………………………20

12.8 螺钉 …………………………………………………………………………20

12.9 卸料弹簧 ……………………………………………………………………21

13 结论 …………………………………………………………………………………21

参考文献 …………………………………………………………………………………22

致谢 ………………………………………………………………………………………23

附录…………………………………………………………………………………………23

托架冲压工艺及模具设计

摘 要:本次毕业设计介绍了一种采用成形和分离两大工序组合而形成的一套倒装复合模具。通过对产品进行综合工艺分析,该模具选用了先弯曲、再落料、后冲孔的三道基本工序。在冲床的一次行程中、同一工位上完成这三种冲压工序,使产品一次成型,从而简化了模具结构。该模具结构采用了弹性卸料和顶出件装置,以确保制件的平整度。

关键词:复合膜; 结构特点; 冲裁力

The Design of the Bracket Blanking Die

Abstract: The compound stamping die combined the shaping and cutting process.The bending,

blanking and puching processes can be finished in the same die position in one press stroke,the product is

shaped at one time,thus productivity is enhanced,the construction of blanking die is simplified.The blanking die adopts the spring pushing and ejecting devices which can insure the smootheness of the part.

Key words:Composite die ; Structure characteristics ; Cutting force ;

1 前言

在现代工业生产中,模具是重要的工艺装备之一,它在锻造、铸造、冲压、塑料、橡胶、玻璃、粉末冶金、陶瓷制品等生产行列中得到了广泛的应用。本次毕业设计的“托架冲压工艺及模具设计”选题来源于生产实际现场,具有较强的实际应用和研究价值。冲压模具,是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。我们所说的冷冲压,是在温室下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法,是机械制造中的先进加工方法之一。冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。冲压件的质量、生产效率以及生产成本等,与模具的设计和制造有直接关系。没有高水平的模具,就没有高水平的产品,模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力。在电子、汽车、电机、电器、仪表、家电和通信等产品中,60%-80%的零部件都要依靠模具成型。模具制造的质量将直接影响产品性能水平的高低,在大批量生产背景下,模具的设计有重大意义[1]。

1.1 国内外研究现状

|