|

|

|

|

设计名称 |

导电接片模具设计 |

|

|

设计编号 |

B074 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

12000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.09.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

设计描述:

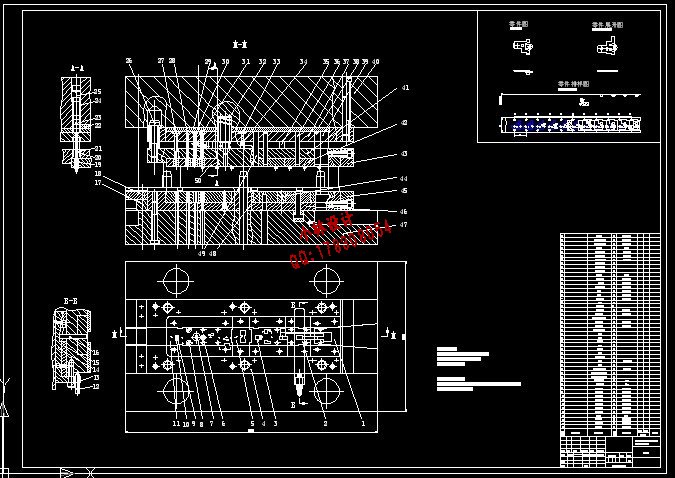

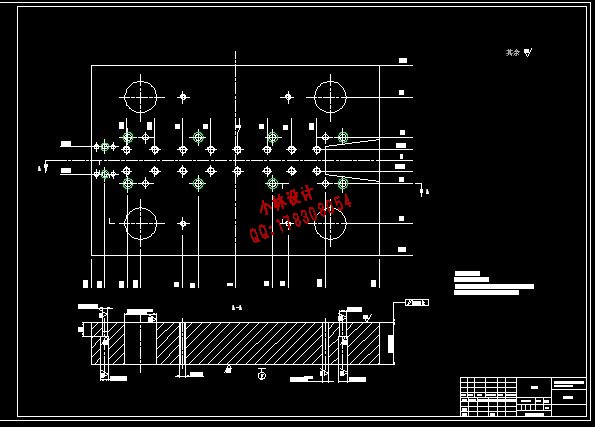

文档包括: CAD版本图纸,共11张

摘 要:本次冲压模具设计过程中结合生产实际,运用冲压成形的基本理论对该制件的基本工序的特点、性 质、规律进行了分析、研究和探讨,模具选用确定为多工位级进模。分析零件的冲压工艺性,并根据制件结 构特点合理安排工序顺序。以落料、拉深、折弯、压扁工序为重点确定冲压工艺方案,计算了毛坯排样、冲

压力、刃口尺寸等,详细介绍了模具结构设计及常见问题处理方法。

Mold Design of Conductive Meet Piece Abstract:This mold design process combined with the actual production, use stamping forming of the basic theory to analysis, research and investigate the parts of the basic process characteristics, nature and law, die select as multi-position progressive die. Analysis of parts of the stamping process, and according to the product structure characteristic of reasonable arrangement procedure. The blanking, drawing, bending, flattening process is focused on determining the stamping process program, a rough calculation of the layout, punching pressure, cutting edge dimensions etc., introduced the die structure design and treatment of

common problems in detail.

1 前言

整个机械行业密切相关,而且与人们的生活紧密相连。 “导电接片模具设计”选题来源于生产实际现场,具有较强的实际应用价值。该课题需设计人综合运用大学所 学课程去分析研究和解决工程设计中遇到的一些工程技术问题。通过该课题设计,可以达到: ①培养学生正 确的设计思想与设计方法,敢于创造革新;②培养学生综合、灵活应用所学知识去分析研究和解决工程设计 中遇到的一些工程技术问题;③进一步提高学生调查研究、设计计算、理论分析、查阅资料及绘制图样等各

方面的基本技能。 价廉的商品,满足人们日益增长的多方面的消费需要。有了模具,人们的衣食住行可直接或间接地变得丰富 多彩。说的具体一点,人们日常接触到的如:汽车、手表、手机、电话、电脑、空调器、传真机、复印机、 彩电、冰箱、照相机、儿童玩具等,可以说一切用品,大到飞机、轮船、火车、火箭,小到一根缝衣针,都 离不开用模具加工或生产其中某个零件。模具的广泛应用,不仅得到了人们普遍的认识,同时,模具水平的 高低,关系到现代制造业的发展与进步,关系到经济建设的速度。大力提高制造模具水平,是提升模具技术

档次的关键。 中可以完成冲裁、压弯、成形、拉深等多种冲压工序,它可以将复杂的制件或型孔,经分解变成简单的冲压 。相对而言,多工位级进模的单个工位的冲压难度比单工序模要简单多了,因而能够将复杂的零件用一副级 进模冲压而成,并且可以在无人操作的情况下进行高速冲压。模具可以采用优质、高强度、高耐磨材料制造 ,模具的加工采用先进的CNC制模设备和合理工艺。因此,多工位级进模具有高效、高精度、长寿命的特点,

它已成为实现大生产、降低生产成本的最佳选择。它是当代先进冲压模具的代表,因此深受人们重视。 师的水平也高。能够设计与制造高精度、高功能、长寿命的多工位级进模,一般需要经验丰富的理论与实践 相结合的模具专业人才和较为配套的先进精密制模设备才能有保障。当前,设计与制造多工位级进模,国内 已有一定基础,个别企业生产的产品已有较高水平,但大部分企业仍有较大差距,总量供不应求,进口较多

。 ,10个工位以上的就很少见了,所以多工位这个词过去很少听到。近年来由于对冲压自动化、高精度、长寿 命提出了更高要求,模具设计与制造高新技术的应用与进步,工位数已不再是限制模具设计与制造的关键, 从目前了解到的情况,工位间步距精度可控制在 之内,工位数已达几十个,多的已有70多个。冲压次数也大 大提高,有原来的每分钟冲几十次,提高到每分钟几百次,对于纯冲裁高达1500次/min(带弯曲的加工500~ 600次/min),级进模的重量亦由过去的几十公斤增加到几百公斤,直至上吨。冲压方式由早期的手工送料、 手工低速操作,发展到如今的自动、高速、安全生产。调整好后的模具在有自动检测的情况下实现无人操作 。模具的总寿命由于新材料的应用和加工精度的提高,也不是早先的几十万次,而是几千万次,上亿冲次。

当然级进模的价格和其他模具相比要高一些,但在冲件总成本中,模具费所占的比例还是很少很少。 认识并使用的一中高效、高速、高质、长寿的实用模具。多工位级进模的应用,反应在模具结构设计方面, 它代表了对板料冲压工艺和变形规律的全面认识,以及对该方面实践经验的综合应用的水平高低。反映在模 具制造方面,集中体现了当代最先进的精密模具加工技术的发展与实践。因此,多工位级进模的广泛应用,

展示了现代冲压模具水平的一个重要标志。 |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持!