|

设计描述:

文档包括:

Word版说明书一份,共53页,约22000字、

CAD版本图纸,共5张:

摘要

模具冲压生产是一种先进的机械加工制造方法之一。冲压加工生产出的零件具有质量高,使用性能好的特点。因此在生产中得到了广泛的应用。

托板是机器中的常用零件,现在已大批量生产。主要作用是托起机械设备中各个元件,起到固定和增加散热的作用!具有制造简单,成本低,耐腐蚀等特点。并且能根据具体情况具体设计形状。方法是分两道工序完成,一个冲孔,一个落料。设计一个安全,高效,高精度,低成本的模具具有很现实的意义。

在这次设计中,选用了级进模具,将以往简单分散低效率的冲压转变为一次加工成型的自动生产过程,从而使得劳动生产率大幅度提到。

关键词:模具;冲压;托板;级进模具;劳动生产率

Abstract

It is one of the kind of advanced machining manufacturing approaches that the mould is stamping. Having quality high to process the part stamping, the characteristic with good serviceability. So has gotten extensive application during production.

Supporting the commonly used parts of machinery is now mass production. The main role is picks up in the mechanical device each part, plays function which fixed and the increase heat release! Supporting has the manufacture simply, cost low, is anti-corrosive and so on the characteristic. And it can act according to the specific situation design shape. Work processes completed in two ways, one is piercing, the other one is shearing. Design a safe, efficient, high-precision, low-cost instrument with a very realistic sense. Here I would like to design a class into modules to complete the production of spare parts.

During this design, have been selected for compound mould very much, will disperse the inefficient punching automatic production process of changing processing shaping into briefly in the past. This make the labor productivity improve by a large margin.

Key words: mould ;stamping;supporting plate;die and mould;labor productivity

目录

引言………………………………………………………………………………1

1 设计初始资料…………………………………………………………………4

1.1 技术要求……………………………………………………………………4

1.2 工件生产批量………………………………………………………………4

1.3 原材料规格及毛坯情况……………………………………………………4

2 分析冲压零件(托板)的工艺性……………………………………………5

2.1 冲压件经济性分析…………………………………………………………5

2.2 冲压件的工艺性分析………………………………………………………5

2.3 冲模制造精度的选择………………………………………………………5

2.4 其他方面……………………………………………………………………6

3 确定工艺方案及模具形式……………………………………………………7

3.1 排样…………………………………………………………………………7

3.2 工序的确定…………………………………………………………………7

3.3 搭边类型的确定……………………………………………………………7

3.4 卸料板的选择………………………………………………………………8

4 工艺计算………………………………………………………………………9

4.1 毛坯工艺计算………………………………………………………………9

4.1.1 排样及搭边值的计算……………………………………………………9

4.1.2 步距的计算………………………………………………………………9

4.1.3 条料宽度的确定…………………………………………………………10

4.1.4 材料利用率的计算………………………………………………………10

4.1.5 板料的裁剪………………………………………………………………11

4.2 冲压力的计算………………………………………………………………12

4.2.1 冲裁力计算………………………………………………………………12

4.2.2 卸料力,推件力和顶件力计算…………………………………………13

4.2.3 计算总冲压力……………………………………………………………14

4.3 确定压力中心………………………………………………………………15

4.3.1 压力中心…………………………………………………………………15

4.3.2 压力中心的计算…………………………………………………………15

4.4 凸、凹模工作部分尺寸计算………………………………………………16

4.4.1 尺寸计算原则……………………………………………………………16

4.4.2 冲裁间隙的选择…………………………………………………………17

4.4.3 凸,凹模刃口尺寸………………………………………………………18

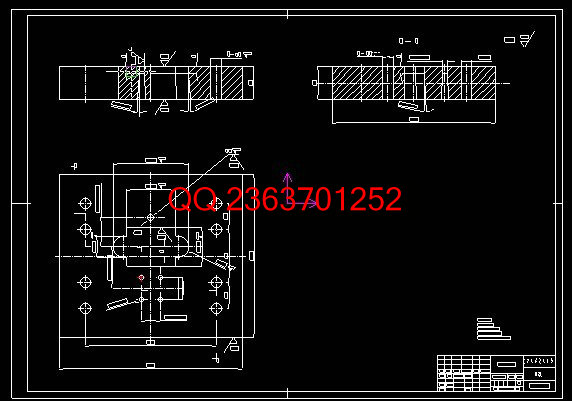

4.5 确定各主要零件结构尺寸(凹、凸模的设计)…………………………21

4.5.1 凹模的结构设计与标准化………………………………………………21

4.5.2 凸模的结构设计与标准化………………………………………………24

4.6 初选冲压设备………………………………………………………………26

5 模具强度校核…………………………………………………………………27

5.1 模具失效形式………………………………………………………………27

5.2 对冲裁部分的模具零件进行校核计算……………………………………27

6 压力机的选用…………………………………………………………………29

6.1 压力机的校核………………………………………………………………29

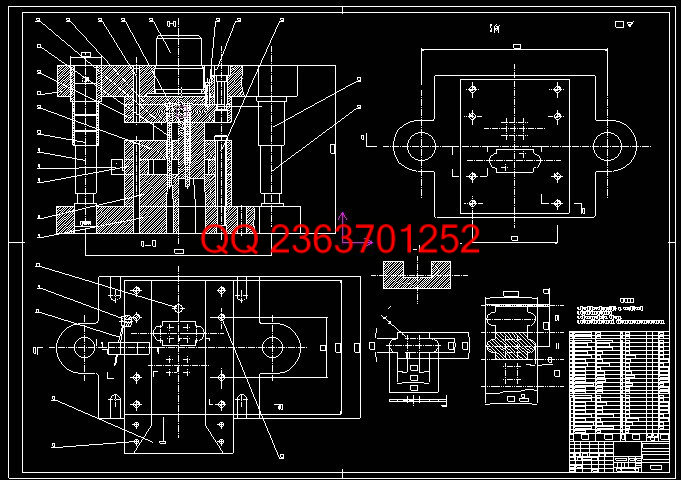

7 模具零部件设计………………………………………………………………31

7.1 模具标准件的选择…………………………………………………………31

7.1.1 模架的选用………………………………………………………………31

7.1.2 导向装置的确定…………………………………………………………31

7.1.3 模柄的选择………………………………………………………………33

7.1.4 冲压加工时定位部分的设计……………………………………………33

7.1.5 卸料形式的确定…………………………………………………………33

7.1.6 导料装置的确定…………………………………………………………34

7.2 模具材料的选用……………………………………………………………34

8 模具的装配……………………………………………………………………35

8.1 模具的装配过程……………………………………………………………35

9 技术经济性分析………………………………………………………………36

9.1 冲裁件的经济性分析………………………………………………………36

9.2 模具的经济性分析…………………………………………………………36

10 结论…………………………………………………………………………37

致谢………………………………………………………………………………38

参考文献…………………………………………………………………………39

附录A……………………………………………………………………………40

附录B……………………………………………………………………………43

引言

现代工业的发展要求各行各业产品更新换代快,对模具的需求量加大。我国设计生产的冲压模大多为简单模、单工序模和符合模等,精冲模,精密多工位级进模还为数不多,模具平均寿命不足100万次,模具最高寿命达到1亿次以上,精度达到3~5um,有50个以上的级进工位,与国际上最高模具寿命6亿次,平均模具寿命5000万次相比,处于80年代中期国际先进水平。一般模具国内可以自行制造,但很多大型复杂、精密和长寿命的多工位级进模大型精密塑料模复杂压铸模和汽车覆盖件模等仍需依靠进口,近年来模具进口量已超过国内生产的商品模具的总销售量。为了推进社会主义现代化建设,适应国民经济各部门发展的需要,模具工业面临着进一步技术结构调整和加速国产化的繁重任务。目前我国模具产品水平和生产工艺水平总体上比国际先进水平低许多,而模具生产周期却要比国际先进水平长许多。产品水平低主要表现在精度、型腔表面粗糙度、寿命及模具的复杂程度上;工艺水平低主要表现在设计、加工、工艺装备等方面。

模具技术的发展应该为适应模具产品“交货期短”、“精度高”、“质量好”、“价格低”的要求服务 。达到这一要求急需发展如下几项:

1) 全面推广CAD/CAM/CAE技术

模具CAD/CAM/CAE技术是模具设计制造的发展方向。随着微机软件的发展和进步,普及CAD/CAM/CAE技术的条件已基本成熟,各企业将加大CAD/CAM技术培训和技术服务的力度;进一步扩大CAE技术的应用范围。计算机和网络的发展正使CAD/CAM/CAE技术跨地区、跨企业、跨院所地在整个行业中推广成为可能,实现技术资源的重新整合,使虚拟制造成为可能。

2) 高速铣削加工

国外近年来发展的高速铣削加工,大幅度提高了加工效率,并可获得极高的表面光洁度。另外,还可加工高硬度模块,还具有温升低、热变形小等优点。高速铣削加工技术的发展,对汽车、家电行业中大型型腔模具制造注入了新的活力。目前它已向更高的敏捷化、智能化、集成化方向发展。

3) 模具扫描及数字化系统

高速扫描机和模具扫描系统提供了从模型或实物扫描到加工出期望的模型所需的诸多功能,大大缩短了模具的在研制制造周期。有些快速扫描系统,可快速安装在已有的数控铣床及加工中心上,实现快速数据采集、自动生成各种不同数控系统的加工程序、不同格式的CAD数据,用于模具制造业的“逆向工程”。模具扫描系统已在汽车、摩托车、家电等行业得到成功应用,相信在“十五”期间将发挥更大的作用。

4) 电火花铣削加工

电火花铣削加工技术也称为电火花创成加工技术,这是一种替代传统的用成型电极加工型腔的新技术,它是有高速旋转的简单的管状电极作三维或二维轮廓加工(像数控铣一样),因此不再需要制造复杂的成型电极,这显然是电火花成形加工领域的重大发展。国外已有使用这种技术的机床在模具加工中应用。预计这一技术将得到发展。

5) 提高模具标准化程度

我国模具标准化程度正在不断提高,估计目前我国模具标准件使用覆盖率已达到30%左右。国外发达国家一般为80%左右。

6) 优质材料及先进表面处理技术

选用优质钢材和应用相应的表面处理技术来提高模具的寿命就显得十分必要。模具热处理和表面处理是否能充分发挥模具钢材料性能的关键环节。模具热处理的发展方向是采用真空热处理。模具表面处理除完善应发展工艺先进的气相沉积(TiN、TiC等)、等离子喷涂等技术。

7) 模具研磨抛光将自动化、智能化

模具表面的质量对模具使用寿命、制件外观质量等方面均有较大的影响,研究自动化、智能化的研磨与抛光方法替代现有手工操作,以提高模具表面质量是重要的发展趋势。

8) 模具自动加工系统的发展

这是我国长远发展的目标。模具自动加工系统应有多台机床合理组合;配有随行定位夹具或定位盘;有完整的机具、刀具数控库;有完整的数控柔性同步系统;有质量监测控制系统。

托板是机器中的常用零件,现在已大批量生产。方法是分两道工序完成,一个冲孔,一个落料。设计一个安全,高效,高精度,低成本的模具具有很现实的意义。这里我要设计一个级进模来完成这个零件的生产。

级进模的优缺点:

1) 在一副级进模内,可以包括冲裁,弯曲,成型,拉伸等多道工序,故用一台冲床可完成从板料到成品的各种冲压过程,从而免去了用单工序模的周转和每次冲压的定位过程,提高了劳动生产率和设备利用率。有些复杂的小型零件,若不采用级进模几乎是不能生产的。

2) 级进模的设计和制造都比较费事,与其他模具相比,好象是成本高,但如果用许多单工序模倒替一副级进模,其许多单工序模的总造价比一副级进模要高得多,因此在条件允许的情况下采用级进模往往是减低模具成本的交好措施。采用级进模可以用一台冲床取代数台甚至几十台冲床的工作。对提高生产效率,降低产品成本十分有利。另外,级进模自动化程度高,操作者可在冲床危险区以外操作,具有操作安全的显著特点。对于工序复杂的工作应首先考虑采用级进模。

3) 采用级进模也受到一些限制。首先是工件的大小,太大的工件,工位数较多,模具自然也就比较大,这时要考虑模具与冲床工作台面的匹配性。其二是级进模要采用条料,对某些形状复杂的工件产生的废料较多,在选用级进模的时候要注意材料利用率。一般级进模的材料利用率偏低。其三是级进模由于连续地进行各种冲压,必然会引起条料载体和工序件的变形,一般来说级进模生产的工件精度偏低 。

1 设计初始资料

1.1 技术要求

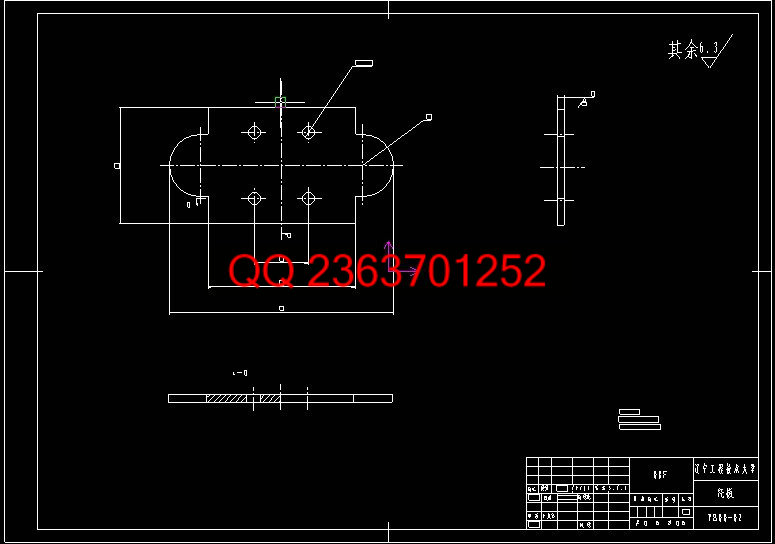

注有技术要求的产品零件图如下:

图1-1 零件图

Fig.1-1 Didgram of part

1.2 工件生产批量

此零件的生产批量为大批量生产。为提高生产效率,在这个生产中是利用级进模冲压加工,生产出托板。

1.3 原材料规格及毛坯情况

在本次设计中,冲压零件使用的材料为08F钢板 t=2mm

|