|

|

|

|

设计名称 |

高档不锈钢保温杯过滤盘的切边冲孔模具设计 |

|

|

设计编号 |

G182 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

4800字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.9.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

设计描述:

文档包括:

外文翻译一份 该拉深后能成型。并用制造精度不高,间隙一般的模具来进行加工。

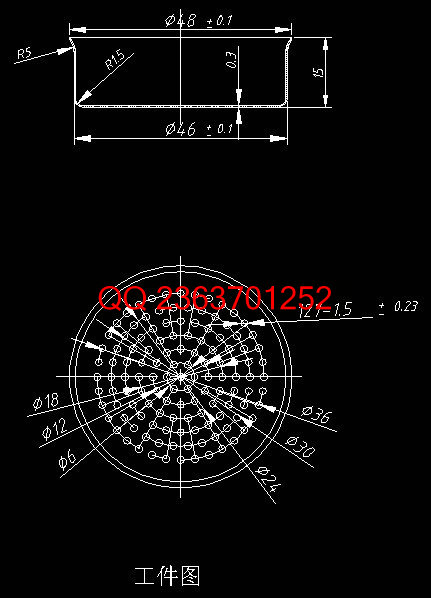

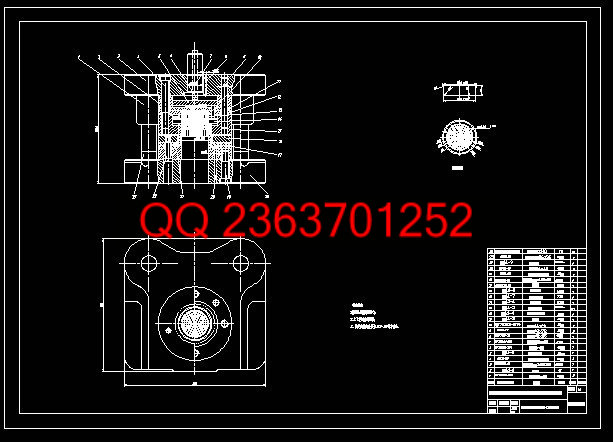

零件图如下: 适合用于大批量生产,生产效率较低,质量也不太稳定。所以我们决定用落 料拉深复合模。生产效率比复合模高。复合模可以采用自动送料装置,易于 实现自动化大生产,满足大批量加工的需要。使用复合模还可以减少占用压 力机的数量,减少占用地的面积,减少半成品件的周转。但在本设计中,由 于时间有限,所以采用手动送料装置,利用复合模实现了从下料到半成品全 部工序的自动化生产,不仅提高了生产效率,质量也比较稳定,模具寿命也

较长。 第三章 设计计算

1、工序一:落料与拉深复合

1、 模具结构型式选择 |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持!