|

设计简介 |

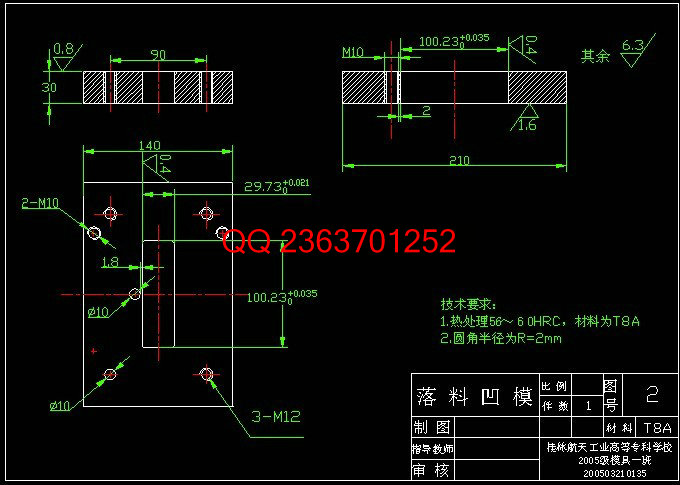

部分图纸预览

设计描述:

文档包括:

Word版说明书一份,共21页,约3800字

CAD版本图纸,共8张:

冷冲压模具课程设计的目的

冷冲压模具设计是为模具设计与制造专业学生在学完基础理论课、技术基础课和专业课的基础上, 所设置的一个重要的实践性教学环节。 其目的是:

1)综合运用本专业所学课程的理论和生产实际知识, 进行一次冷冲压模具设计工作的实际训练,从而培养和提高学生独立工作的能力。

2)巩固与扩充“冷冲压模具设计”等课程所学的内容, 掌握冷冲压模具设计的方法和步骤。

3)掌握冷冲压模具设计的基本技能, 如计算、绘图、查阅设计资料和手册,熟悉标准和规范等。

一、冲压件的工艺性分析

该零件系一心轴托架,Φ10孔内装心轴,拖架通过4个Φ5的孔与机身联接。零件外形对称,5个孔有较高精度要求。该零件选用08号冷轧钢板,其弯曲半径皆大于该种材料的最小弯曲半径(R1.5>0.8t),5个孔也均可按要求冲出。因此,该零件适于冷冲压方法制作。

冲压该零件的基本工序有:冲孔、落料和弯曲。

为简化模具结构,零件上的孔应尽可能在平板毛坯上冲出。该零件上的Φ10孔边与弯曲中心的距离为6mm,大于1.0t=1.5mm,弯曲时不会引起孔的变形,因此Φ10孔可以在压弯前冲出。冲出的Φ10 +0.080孔可以作后续工序定位孔用。而4-Φ5孔的边缘与弯曲中心的距离为1.5mm,等于1.0t,压弯时易发生孔的变形,故应在弯曲后冲出。

零件的弯曲成型,可以采用三种不同的方法。

第一种方法,优点是用一副模具成型,生产率高,设备占用少。缺点是:(1)模具磨损快,寿命低,因为毛坯的整个面积几乎都参与激烈的弯曲变形,且需要较大的弯曲力:(2)工件表面易擦伤,擦伤面积也大;(3)工件的形状与尺寸不精确;弯角处材料变薄严重。这是因为不能有效地利用过弯曲或校正弯曲来控制回弹,已经凸凹模圆角处阻力大造成的。

第二种方法,采用两副模具分两次弯曲。先折弯端部两角。然后再压出中间的弯角。显然,弯曲变形的激烈程度比方法一缓和得多,弯曲力也小,模具工作条件大为改善。但回弹现象仍难于控制,且增加了模具、压床和操作人员的数量。

第三种方法,先在一副模具上弯曲端部两角,同时预弯中间两角使之呈45°,然后在另一副模具上将中间两角弯成90°。由于能够实现过弯曲和校正弯曲,因而制件的回弹易控制,可以得到形状和尺寸较精确的零件。此外,由于成形过程中材料受凸,凹模的阻力较小,可以使工件获得较好的表面质量,模具的寿命也可以提高。

二、 确定工艺方案

根据以上分析,冲压该零件可能有以下几种方案。

方案一:落料与冲Φ10孔复合,弯曲外部两角并使中间角预弯45°,弯曲中间两角,冲Φ5四孔。

方案二:落料与冲Φ10孔复合,弯曲外部两角,弯曲中间两角,冲Φ5四孔。

方案三:落料与冲Φ10孔复合,弯曲四个角,冲Φ5四孔。

方案四:冲Φ10孔、切断与弯曲外部两角连续冲压,弯曲中间两角,冲Φ5四孔。

方案五:冲Φ10孔、切断与弯曲四个角连续冲压,冲Φ5四孔。

方案六:全部工序组合,采用带料连续冲压。

在上述6个方案中,方案一的优点是:①模具结构简单、模具寿命长、制造周期短、投产快;②工件的回弹容易控制,尺寸和形状精确,表面质量高;③各工序(除第一工序外)都能用Φ10孔和一个侧面定位,定位进准一致且与设计基准重合,操作比较方便。缺点是:工序分散,需要模具、压力机和操作人员多,劳动量大。

方案二的优点是模具结构简单,投产快、模具寿命长。但回弹难以控制,尺寸和应状不精确,且工序分散,占用设备多、劳动量大。

方案三的工序比较集中,占用设备和人员少,但模具寿命短、制件质量(精度与表面粗糙度)低

方案四的优点是工序比较集中,从工件成形的角度看,本质上与方案而相同,只是模具结构较为复杂。

方案五本质上与方案三相同,只是采用了结构复杂的连续模。

方案六的优点是工序最集中,只用一副模具完成全部工序。由于它实质上是把方案一的个工序分别不止到连连续模的各工位上,所以它还具有方案一的各项优点。缺点是模具结构复杂,安装、调试、维修困难,模具制造周期长。

综上所述,考虑到该零件为大批量生产,且零件的材料根据有关材料得知弹性系数不大,而且零件的外形尺寸要求不高,为达到提高生产效率的目的,选用方案三比较合适。其中工序如下:(1)落料冲Φ10孔;(2)压弯四角;(4)冲Φ5四孔。

一、 工艺计算

1.长度

毛坯展开长度按图分段计算。

毛坯总展开长度L0

L0=2(a+b)+c+2л(r+xt)

式中 a=7.5mm

b=25.5mm

c=22mm

x=0.32(x查教材表3.3.3)

L0=2(7.5+25.5)+22+2×3.14×(1.5+X×1.5)=100.43mm

取L0=100 .5mm

2.排样与材料利用率

由于毛坯尺寸较大,并考虑操作方便与模具尺寸,决定采用直排.(根据《指导》表2-17)

去搭边 a=2 , a1=1.8 (查《指导》表2-18)

则进距 h=30+1.8=31.8mm

条料宽度 b=100.5+2×2=104.5mm

板料规格选用 1.5mm×900mm×1800mm

采用纵裁时:

每板的条数 n1=900/108=8条,余36mm

每条的工件数 n2=(1800-1.5)/31.5=57件,余3mm

每板工件数 n=n1×n2=8×57=456个

板料利用率 η=(456×30×100.5)/(900×1800)×100%=84.9%

经计算,横裁时板料利用率仅为81.5%,故决定采用纵裁(如图)。

3.计算压力和初选设备:

(一)冲孔落料模:

(1)落料与冲孔复合工序

冲裁力根据式子 P=1.3(L+l)ζt

式中 L=2(100.5+30)=261mm

l=л×10=31.4mm

t=1.5mm

ζ=300Mpa(查《指导》表8-1)

故 P=1.3×(261+31.4)×300×1.5=152685(N)

卸料力 Px=K卸P=0.04×152685=6107.4(N)(K查《指导》表2-20)

推件力 Pt=nKtP=h/tKtP=6÷1.5×0.05×152685=30537(N)

(h查《指导》表2-23,K查《指导》表2-20)

总冲裁力: P0=P+Px+Pt=152685+6107.4+30537=189329.4(N)

根据《指导》表8-10选用J23-25型压力机

(2)压力中心的计算 根据公式(2-8)和(2-9)得

X0=(104.5×52.25+261×52.25)/(104.5+261)=52.25 取X0=53

Y0=(104.5×31.5+261×15)/(104.5+261)=19.7 取Y0=20

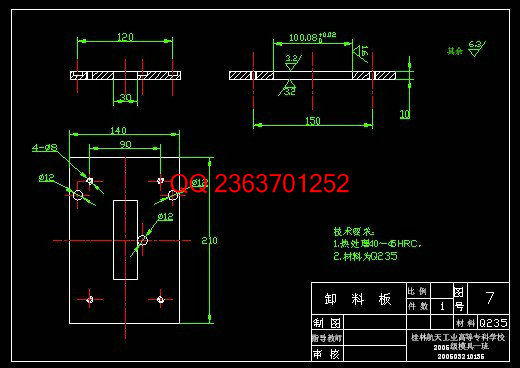

(3) 计算各主要零件的尺寸

1) 凹模厚度:按式(2-19) 其中b=100.5mm,K按表2-24查得,K=0.2,故H=Kb=100.5×0.2=20.1mm

取H=30mm, 按式(2-20),C=(1.5~2)H=45~60 取C=50mm根据工件尺寸即可估算凹模的外形尺寸,

长度×宽度=210mm×140mm。

2)下模座高:H1=(1~1.5)H=30-45mm取40mm

3) 凸模固定板的厚度

H2=0.7H=21mm,取整为20mm

3) 垫板的采用与否

按式(2-10) 其承压应力 σ=F/A=〔(30+100.5)×2×1.5×400〕/(30×104.5)=51.48Mpa 查表(2-39)得铸铁模板的〔σp〕=90~140 Mpa σ<〔σp〕可不用垫板,但是此工序有冲孔,故采用垫板。取垫板厚度10mm.

4) 卸料橡胶的自由高度:根据工件材料厚度为1.5mm,冲裁时凸模进入凹模深度取1mm,考虑模具维修时刃磨余量2mm,再考虑开启时卸料板高出凸模1mm,则总的工作行程h工件=5.5mm h自由=h工件/(0.25~0.3)=18~22mm 取22mm 组装时橡胶预压量为h预=(10%~15%)h自=2.2~3.3mm,取3mm, 安装中橡胶的空间高度为19mm。

5)凸凹模固定板高:H3=0.7 H=21mm取20mm

6)上模座高:H4=(1~1.5)H=30-45mm取40mm

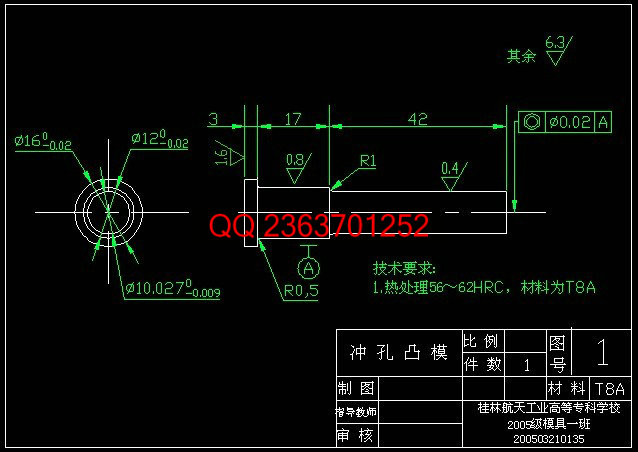

5)计算凸凹模工作部分的尺寸:

由教材表2-24得 2Cmin=0.15mm 2Cmax=0.19mm

冲Ф10孔模 以凸模为基准 由公差表得Ф10孔为IT9级精度 由表2-13 查得x=0.75

设凸凹分别按IT6和IT7级加工

由 dp=(d+xΔ)0-δp=10.0270-0.009 mm

Dd=( dp+ Zmin)+ 0.0150=10.177+0.0150mm

落料模 以凹模为基准 宽30mm 长100.5mm 圆角R=2mm

由公差表知宽30mm长100.5 圆角R=2mm时为IT13

设凸凹模分别按IT6和IT7级加工 查表2-13取x=0.5

由公差表得 30mm时 xΔ=0.54; 100.5mm时 xΔ=0.54 2mm时 xΔ=0.54

则 Dd1=(D- xΔ)+δd10=29.73+0.0210 mm dp1=( Dd1- 2Cmin)0-δp1=29.580-0.013mm

Dd2=(D- xΔ)+δd20=100.23+0.0350 mm dp2=( Dd2- 2Cmin)0-0.022=100.080-0.022mm

Dd3=R=2 mm dp3=R=2mm

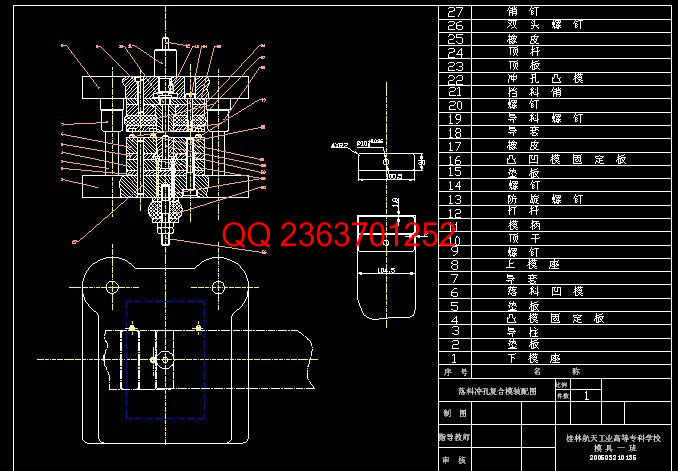

(4) 模具总体设计

H模=40+10+20+10+30+10+10+20+19+11+40=220mm

外形尺寸约为300×335mm

(5) 模具主要零部件的设计

本模具是采用手工送料的复合模,落料凸模面积较大可直接用螺钉与圆柱销固定,冲孔凸模则须用固定板固定,落料凹模可直接用螺钉与圆柱销固定。另外,横向的定位可在凹模上增设一个定位销,卸料装置采用弹性的,导向装置采用导柱导套。选用后侧导柱模架.

(6)选定设备

该模具的总冲压力 F总=189329.4N

闭模高度为236mm 外形尺寸约为360×330mm

选用250K曲柄压力机J23-25

最大冲压力:250KN

滑块行程: 65mm

连杆调节量:55mm

工作台尺寸:560×370 mm 模柄孔尺寸:Ф40 mm 深60 mm

(7) 绘制模具总图 见装配图

(二)弯曲工艺

根据前面的工艺分析采用一次弯曲成型

1、回弹值的确定

材料相对弯曲半径R=r/t=1.5/1.5=1

由R=1可知材料的角度回弹较小

凸模圆角半径

RP=1/(1/r+3σS/Et)=1/(1/1.5+3×196/186×1.5)=0.36mm(σS、E查《指导》表8-1)

凸模圆弧所对中心角αp=rα/rp=1.5×90/0.36=375

2、最小弯曲半径根据表3-4得R=0.1t=0.1×1.5=0.15mm

3、弯曲力的计算:

总冲压力 P0=Pf+Pc+Pp

式中 Pf=2.4btσbαβ=2.4×30×1.5×400×0.2×0.6=5184N

(σb查《指导》表8-1,α、β查表3-11和表3-13)

Pc=Ap

A=1472mm2(校正面积)

P=80MPa(单位校正力)

故 Pc=1472×50=73600(N)

Pp=0.5Pf=0.5×5184=2592(N)

得 P0=5184+73600+2592=81376(N)=81.38(KN)

选用J23-16曲柄压力机

2、模具工作部分的尺寸计算

1)弯曲凸、凹模的间隙

C=t+Δ+kt=1.5+0+0.05×1.5=1.575mm

2)弯曲凸模和凸凹模中凹模的宽度尺寸

设模具制造精度为IT9级 所以Δ=0.052mm

d=(L+1/2Δ)δ0 =(25+1/2×0.052)-0.0260=25.026-0.0260mm

D=d+2c=25.026-0.0260+2×1.575=28.176-0.0260mm

凸模的圆角半径取RP=r=1.5mm

3)弯曲凸凹模中的凸模宽度尺寸和凹模宽度尺寸

d1=(L1+1/2Δ)-δ0=(100.5-2b-2r-2t+1/2Δ) -0.0370=79.537 -0.0370mm

D1= d1+2C=79.537 -0.0370+2×1.575=82.687 -0.0370mm

模具圆角取R=1.5mm

(1)模具主要零部件设计

此模具为弯曲复合模,可不用垫板,直接用螺钉固定在凸凹模上,有压料板,取其厚度为15mm, 由弹簧提供压力。

(2)选定设备

该模具的总冲压力 P0=81.38 KN

闭模高度为240

选用160KN曲柄压力机 J23-16 根据表8-10可知

最大冲压力:160KN

滑块行程:55mm

连杆调节量:45mm

工作台尺寸:300mm×450mm

模柄孔尺寸:Ф40mm 深60mm

(4) 绘制模具结构如图

(三)冲4-Φ5孔模

4个Φ5孔同时冲,需要总压力

P0=P+Px

式中 Px=nлdtσb=4×л×5×1.5×400=37680(N) (σb查表8-1)

Px=KxPw=0.04×37680=1510(N) (K查表2-20)

故 P0=37680+1510=39190(N)=39.2(KN)

选用160KN曲柄压力机。

1)凹模厚度:按式(2-19) 其中b=15.7mm,K按表2-24查得,K=0.4,故H=Kb=15.7×0.4=6.28mm

6.28mm太小,强度不够,故取H=30mm, 按式(2-20),C=(1.5~2)H ≈50mm 根据工件尺寸即可估算凹模的外形尺寸,

长度×宽度=135mm×40mm。

2) 凸模固定板的厚度

H1=0.7H=17.5mm,取整为18mm

3) 垫板的采用与否

按式(2-10) 其承压应力 σ=F/A==3Mpa 查表(2-39)得铸铁模板的〔σp〕=90~140 Mpa σ<〔σp〕可不用垫板,但是此工序是冲孔,故采用垫板。取垫板厚度8mm.

4)采用弹簧提供压料力,

5)计算凸凹模工作部分的尺寸:

此工序是冲孔,以凸模为设计基准,由表2-9得 2Cmin=0.132 2Cmax=0.24 凸凹模分别以IT6 、IT7做 δp=0.08 δd=0.012 由表2-13 x=0.75 则

dp=(dmin+XΔ)0-δp=5.0230-0.08mm

Dd=( dp+2Cmin)+δd0=5.155+ 0.0120mm

两孔的中心距为 Ld=(L+0.5Δ)±0.125Δ=15.06±0.015mm

6)凸凹模的尺寸确定

凸模: 取全长L为50mm,工作部分长为6mm垫板厚度取8mm

凹模: 凹模厚度为30mm,工作部分厚取8mm,可不用垫板

初算笔模高度为210mm 则其外形尺寸初定为130mm×35mm

7) 绘制模具总图

|