|

设计描述:

文档包括:

Word版设计说明书1份,共33页,约16000字

外文翻译一份

开题报告一份

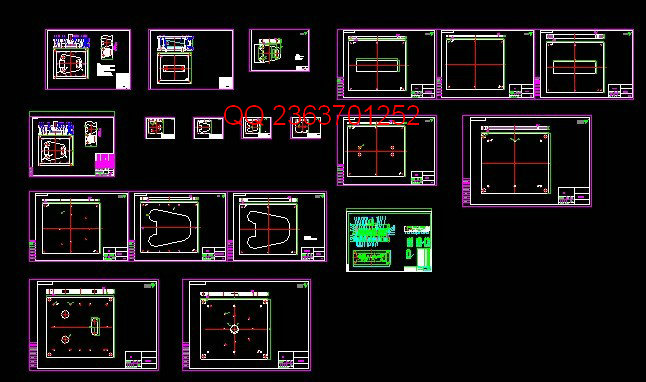

CAD版本图纸,共19张

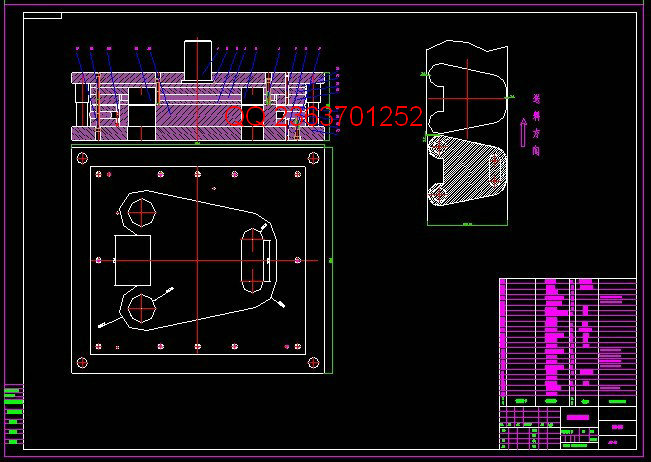

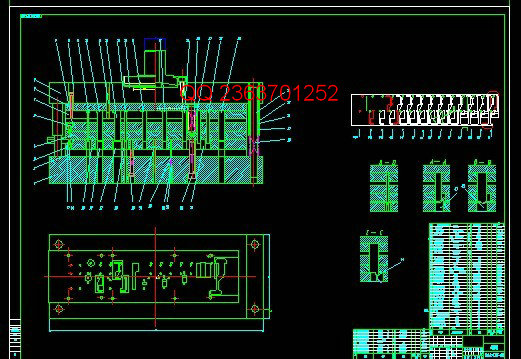

汽车配件牛杆调整臂冲压模具设计

摘 要

本文分析了支撑板的结构、尺寸、精度和原材料性能,并具体指出了该产品的成型难点;拟定了冲孔落料复合模和成型模冲压工艺方案;详细阐述了排样设计方法和过程,确定了该产品需要冲孔、落料、成型的二维和排样图;完成了所有必要的工艺计算,包括模具刃口尺寸、各工位冲压力、总的冲压工艺力、压力中心等;概述了模具概要设计方法,系统的阐述了模具主要零件的结构、尺寸设计及标准的选用。同时阐述了模具的工作过程、各成形动作的协调性并对设备选择和核算进行了较为细致的叙述。

关键词:成型制件;模冲孔落料复合模;成型模;工艺分析;模具设计

Cattle Iever to Adjust the Arm Mold Design

Abstract

This paper analyzes the technical characteristics of the spring hook such as configuration dimension precision and the capability of the raw materials .There are including the difficulties of this production in the molding ,studying out the technics of the progressive die ,making sure the layout project and the die general structure. The progressive die could complete thirteen processes that include punching, blanking, bending and so on .It has finished all needed technical count ,including the knife-edge of the mold, the force of ench process , punch technical force of the all process and the stress center of the mold .It summarizes the method of designing this mold .It introduces the design and manufacture of the punch, the die, the stripping device, the pushing device, and the blanking holders in details. And it also expatiates the working process of the die, the coordination about each motion of figurations. Besides it has a section about equipment choosing and proofreading.

Key Words: bend product;progressive-die;technical analysis die design

目 录

1 绪论 9

1.1 冲压制品设计概论 9

1.1.1 模具的概念及其在工业生产中的作用 9

1.1.2 冲压加工工艺及其应用 9

1.1.3 冲压所用材料及其性能 10

1.1.4 冲模的组成 11

1.1.5 冲模的工作部分零件必须具备的性能 11

1.1.6 冲模的成形特点 11

1.2冲压模具加工过程中的问题与质量控制 12

1.2.1 冷冲压模具安装的问题 12

1.2.2 关于冷冲压模具加工过程中工艺改进措施 12

1.3.1 模具零件的热处理 13

1.3.2 冲裁凸模热处理方法 13

1.3.3 冲裁凹模热处理方法 14

2 工艺设计 15

2.1 零件介绍 15

2.2 零件工艺性分析 15

2.3 工艺方案的确定 16

3 排样设计 17

3.1 毛坯排样设计 17

3.1.1 条料搭边值的确定 17

3.1.2 条料的宽度 17

3.1.3 步距 18

3.2 材料的利用率 19

3.2.1 排样方式的确定 19

3.2.2 送料进距的确定 19

4 工艺计算 20

4.1 冲压工艺力的计算 20

4.1.1 冲裁力计算 20

4.1.2 成型力的计算 21

4.1.3 卸料、顶件力的计算 22

4.2压力中心计算 22

5 模具总体概要设计 23

5.1 模具概要设计 23

5.2 模具零件结构形式确定 23

5.2.1 定位机构 24

5.2.2 卸料机构 24

5.2.3 导向机构 24

6 模具详细设计 25

6.1 工作零件 25

6.1.1冲裁凸、凹模刃口尺寸计算 25

6.1.2成型模工作部分尺寸的确定 27

6.1.3 凸模高度设计 27

6.2定位零件 28

6.2.1 挡料零件 28

6.3 出件零件 28

6.3.1 卸料零件 28

6.3.2 顶件零件 29

6.4 导向零件 29

6.5 其他零件 30

7 设备选择 31

7.1 设备吨位确定 31

7.1.1 设备类型的选择 31

7.1.2 设备规格的选择 31

7.2 设备校核 32

8 结 论 33

参考文献 34

致谢 35

毕业设计(论文)知识产权声明 36

毕业设计(论文)独创性声明 37

|