|

|

|

|

设计名称 |

极芯落料级进模加工工艺的设计和制造 |

|

|

设计编号 |

n088 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

17000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

9.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

设计描述:

文档包括: 设计word版本说明书一份,共44页,约17000字

1.2极芯落料级进模在我国的现状

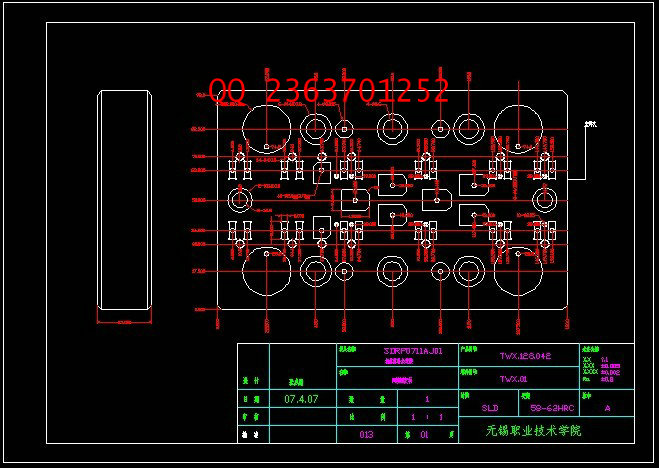

从极芯落料凹模固定板结构分析(见图1-1),零件成形主要有点孔、钻孔、铣加工、线切割等多道工序组成,所以说采用加工中心加工是很合理的这样既可以提高生产效率,同时也可以确保它的精度要求,利用点孔和钻孔的循环指令可以缩短加工时间,如果说还是用以前的普通铣床或是钳来加工,是达不到它的精度要求的,所以说用加工中心来做是很合理的。

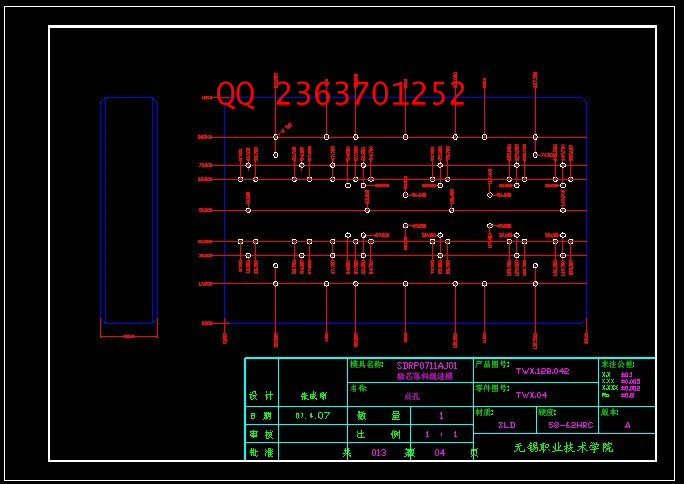

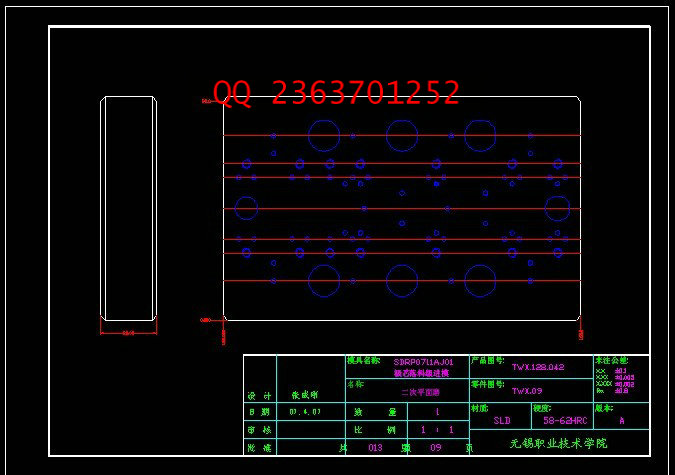

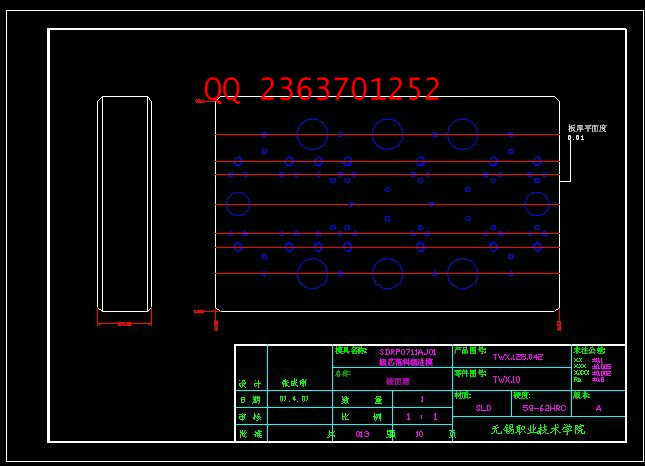

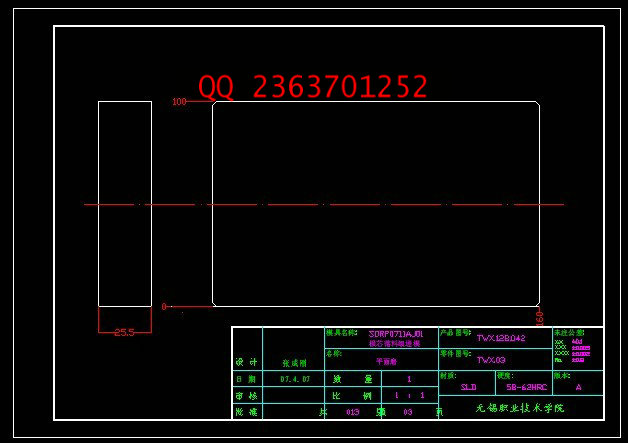

⑴备料(见图1-2)。⑵、固定板的装夹。⑶、对刀:选择某一点作为基准建立工件坐标系,然后进行对刀,并设置半径补偿和长度补偿。⑷、光出厚度尺寸至25.5mm,光出两长边平行边,磨出基准角(见图1-3),磨出基准角的目的是为了后线切割作准备的,只有先磨出基准角然后磨的时间才会有基准。⑸、点孔:标记基准角,并为各孔进行定位(见图1-4)。⑹、钻孔:棱边倒角,钻各孔(销钉导柱及型腔各孔钻线割预孔)侧面刻模具零件号。(见图1-5)⑺、铣加工:铣出六个外径为14孔深为10的盲孔。(见图1-6)。⑻、攻丝(见图1-7)。⑼、检验以上各工序加工结果。⑽、热处理,淬火,回火硬度达到HRC58~62(见图1-8)。⑾、第二次平面磨,光出厚度两面尺寸至25.08,光出两长边平行边(见图1-9)。⑿、镜面磨,光出厚度两面,尺寸至25.000,板厚平面度0.01(见图1-10)。⒀、以大面及长边为基准,靠基准角割出各型腔及销钉、导柱孔(见图1-11)。⒁、检验慢丝加工结果⒁检验加工出来的固定板是不是达到了图纸上的要求了。 |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1