|

设计描述:

Word版说明书一份,26页

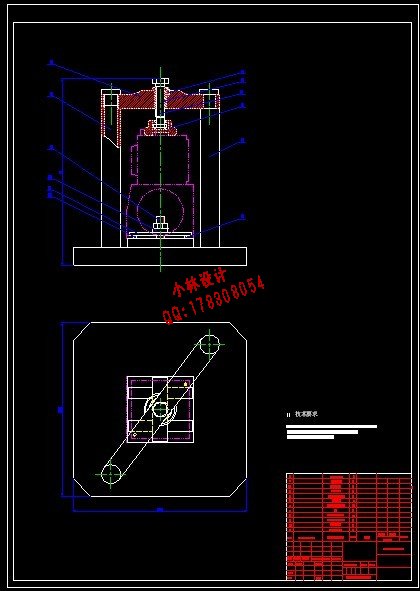

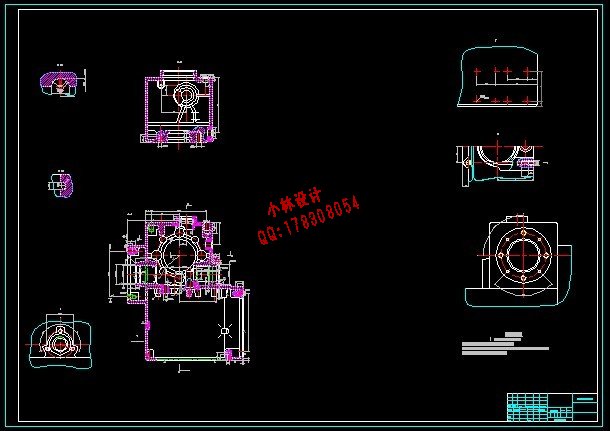

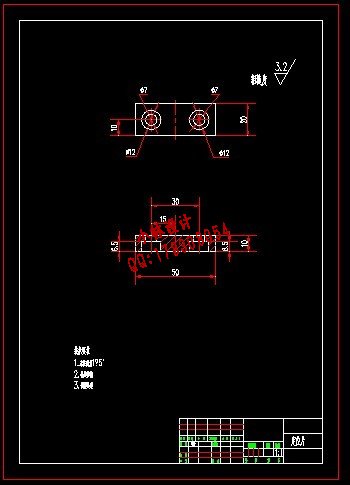

CAD版本图纸,共4张:

工艺卡,3张

目 录

序言……………………………………………………………2

Ⅰ:课题简介………………………………………………………3

Ⅱ:设计的内容…………………………………………………… 7

⒈零件的分析

⒉零件的工艺规程的设计

⒊加工余量的确定及工序尺寸的计算:

⒋刀具的选择:

⒌切削用量及主轴转速的确定:

Ⅲ:专用夹具的设计………………………………………………28

⒈设计的基本要求

⒉夹具的的设计方案

Ⅳ:设计主要图纸…………………………………………………47

Ⅴ:毕业设计的体会………………………………………………47

参考文献……………………………………………………48

序 言

毕业设计是学生完成该专业教学计划的最后的一个极为重要的实践性教学环节,是是学生综合运用所学过的基本理论,基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。这对学生即将从事的有关技术工作和未来事业的开拓都具有一定意义。

在机械设计制造厂中所生产的每一种产品,编制机械加工工艺规程和设计,制造相应的工艺装备是最重要的生产技术准备工作。

由于工艺和工装指导并服务于产品零部件的加工与装配,因此,该项设计工作是工厂的基础工作之一,是企业实现优质、高产、低成本的基本手段和有效途径,必须给予足够的重视。

Ⅰ 课题的简介:

本课题是:2SA3.1电动执行机构是对闭环控制系统中最终控制元件的运用进行控制的一种装置。适用于多圈调节型阀门,其派生产品,可适用于部分回转,执行程类调节阀门,它可以准确地按控制指令对系统工况的介质的压力,温度和流量进行调节,因而是实现自动控制的必不可少的驱动装置,可广泛用于电站,石化,冶金,公共事业等等。

XHA765卧式加工中心是一种带有二个交换工作台的自动化程度较高的数字控制式机床。该机床采用日本FANUC SERIES O-MC系统,具有对X、Y、Z和B轴及M轴的数控,其中X、Y、Z轴具有三轴联动功能,B轴为分度控制,M轴用作刀库旋转的控制,机床与数控系统之间的逻辑控制是通过内装O-MC系统中的可编程器PMC-MODEL M实现。显示部分采用14”彩色CRT显示器。具有图形显示及软操作键功能,该机配有FANUC全键式机床操作面板,操作灵活,维修方便。

本机床的X、Y、Z坐标采用日本FANUC公司生产的数字化交流伺服电机(20S/1500)及相应的交流伺服单元控制,位置反馈元件为2500脉冲转的冒充编码器,从而组成了一个具有螺距误差补偿的半闭环控制系统

本机床具有B坐标分度控制功能,B工作台的最小分度单位为1,采用日本FANUC 5X型数字化交流伺服电机及相应的交流伺服单元控制,位置反馈元件为2000脉冲/转的脉冲编码器由数控系统控制旋转运动,靠鼠牙盘机械定位。

本机床还配有一个60把刀具容量的链式刀库,采用日本FANUC 5S型数字化交流伺服电机及相应的交流伺服单元控制。位置反馈元件为2000脉冲/装的脉冲编码器,通过O-MC系统的内装PMC-MODEEL M进行固定刀位式双向近程找刀,还刀控制。

本机床的主轴由FANUC-12型主轴电机及相应的主轴伺服单元控制,具有自动换档无级换档变速及主轴定向功能。

本机床还配有定时定量导轨润滑,刀具冷却,工件喷淋清晰及排削装置,这些装置均由PMC-MODEL M控制并具有自动和手动操作功能,具有自动和手动操作功能。

本机床的操作部件位于电柜侧面的数控系统操作面板和机床操作面板,主要操作集中在这里进行,此外还配有ATC、APC操作面板及手****作盒,可以非别对刀库、机械手、交换工作台以及X、Y、Z轴和主轴松紧刀装置作手动控制。

本机床的电源总容量为45KVA,由三相380V 50HZ交流电源供电。

二、数控装置的主要功能

1、五坐标控制:其中X、Y、Z三轴可以联动。

2、外部全键式、彩色14”CRT显示器及机床操作面板。

3、零件程序存储和编辑:容量为320米纸带长度,200个零件程序。

4、输入代码:EIA/ISO。

5、公/英制转换:G20/G21。

6、插补功能:G00快速定位。G01直线,G02、G03多象限圆弧插补及R直接编程。

7、编程功能:小数点编程

F4位进给率直接编程

绝对/相对编程(G90/G91)

用户宏程序B

菜单方式编程

坐标系旋转

级坐标方式编程

8、补偿功能:偏移存储器容量200个

刀具长度补偿(G43,G44,G49)

刀具偏置(G45-G48)

刀具半径补偿C(G40、G41、G42)

反向间隙补偿

9、倍率修调;切削进给率 0-150%

快速进给率 Fo;25%;50%;100%

手动进给率 0-1260mm/分

主轴速度 50%-120%

拐角进给率自动修调(参数设定)

10、显示功能:通用显示

运行时间及加工零件数显示

图形显示

11、M•S•T功能:S四位

T二位

M二位

12、返回参考点功能:棚格方式

手动返回

自动返回G28、G27、G29

第二参考点G30

13、存储型行程限位;1,2

1

该零件为大批量生产,可采用专用夹具,并适当配置专用机床进行加工。所以,选择方案㈡

⒊.加工余量的确定及工序尺寸的计算:

根据各原始资料及制定的零件加工工艺路线,采用计算与查表相结合的方法确定各工序加工余量,中间工余公差按经济精度选定,上,下偏差按入体原则标注。

一工位:

(1) 工序1 粗铣各面(即:顶面、底面)

查相关手册可得精加工余量:Z 为1mm

已知底面总加工余量为3mm

所以,粗加工余量2mm

根据平面加工方法,精铣加工公差为IT11~IT13, 取IT11,其公差为0.16mm

(2) 工序5 钻底面上Φ22

工序6 扩φ20孔至φ21.8

工序9 铰φ21.8至Φ22

查表可知: Z铰=0.1 mm Z 扩=0.9mm

Z =10mm

(3)工序8 割φ22 孔内φ26.5

查表可知: Z铰=0.1mm Z钻=0.9mm

(8)工序18、19 加工φ8 底孔

查表可知: Z铰=0.05mm Z钻=3.05mm

(9)工序20、21 钻φ9 底孔

查表可知: Z铰=0.05mm Z钻=4.45mm

(10)工序22 钻4-M6底孔 螺纹高为:0.6495×0.5=0.32mm

查表可知: Z钻=0.18mm

(11)工序23 钻6-M4底孔 螺纹高为:0.6495×0.5=0.32mm

查表可知: Z钻=0.02mm

(12)工序24 钻2-M5底孔 螺纹高为:0.6495×0.5=0.32mm

查表可知: Z钻=0.07mm

二工位:

(1)工序1 粗铣各面(即:顶面、底面)

查相关手册可得精加工余量:Z 为1mm

已知底面总加工余量为3mm

所以,粗加工余量2mm

根据平面加工方法,精铣加工公差为IT11~IT13, 取IT11,其公差为0.16mm

(2)工序4 半粗镗φ32 尺寸φ31.7

工序33 半精镗φ32

查表可知: Z镗=0.15mm Z钻=14.5mm

(3)工序8 铣φ42 外端面,铣φ142+0.1至141.8

工序29、37 精镗φ42 至尺寸,镗φ142

查表可知: Z钻=16mm Z钻=66mm

(4)工序9 半粗镗φ110

工序30 半精镗φ110

查表可知: Z镗=3.5mm Z钻=52.5mm

(5)工序13 φ75 割槽φ78

查表可知: Z割=1.5mm Z钻=31mm

(6)工序14 φ42 割槽φ44.5

查表可知: Z割=1.25mm Z钻=20mm

(7)工序15 φ72 割槽φ75.3+0.15

查表可知: Z割=1.65mm Z钻=34mm

(8)工序17 钻4-M5底孔 螺纹高为:0.6495×0.5=0.32mm

查表可知:Z钻=0.08mm

(9)工序18 钻4-M10底孔 螺纹高为:0.6495×0.5=0.32mm

查表可知: Z钻=0.43mm

|