|

|

|

|

设计名称 |

CA6140车床后托架工艺及镗三杠孔夹具设计【B型】[831001] |

|

|

设计编号 |

L066 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

17000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.09.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

设计描述: 文档包括: 设计word版本说明书一份,共44页,约17000字

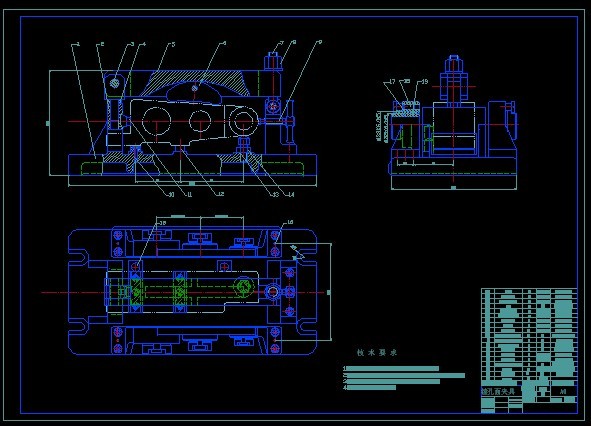

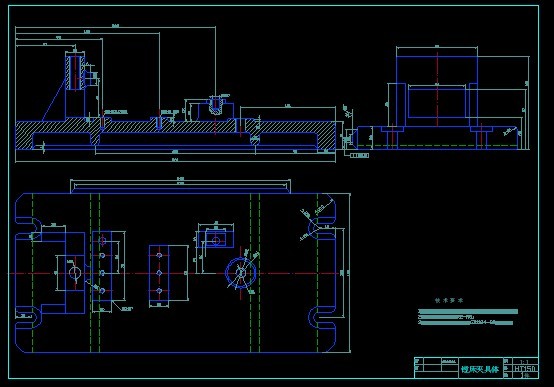

CAD版本图纸,共5张

目 录

摘 要 I

度要求较高,此外还有顶面的四孔要求加工,但是对精度要求不是很高。后托架上的底面和侧面三杠孔的粗糙度要求都是 ,所 以都要求精加工。其三杠孔的中心线和底平面有平面度的公差要求等。因为其尺寸精度、几何形状精度和相互位置精度,以及

各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它的加工是非常关键和重要的。 加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要

考虑如何从工艺上保证设计的要求。

中 是装配铰孔,其中 孔的表面粗糙度要求是 , , 是装配铰孔的表面粗糙度的要求是 。 是5000件,由[7]《机械加工工艺手册》表2.1-3可知是中批量生产。

1.3 加工工艺过程 因此,对于CA6140机床后托架来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系

。

必须重视。 的质量,同时是加工的劳动量最小。设计和工艺是密切相关的,又是相辅相成的。对于我们设计CA6140机床后托架的加工工艺 来说,应选择能够满足孔系加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济

因素。在满足精度要求及生产率的条件下,应选择价格较底的机床。

、柴油机连杆小头孔的加工,在 小批量生产时,采用钻、扩、铰加工方法;而在大批量生产时采用拉削加工。

车削,高速精铣等。 外圆面,要求公差为IT6,表面粗糙度为Ra0.63μm,并要求淬硬时,其最终工序选用精度,前面准备工序可为粗车——半精车

——淬火——粗磨。

,一般不淬硬的平面,精铣的粗糙度可以较小。 镗—— |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1