| 小林设计素材网

客服QQ:178308054 Email:178308054@qq.com 机械设计资料 |

相信专业,相信小林 | 小林机械资料网竭诚为您服务! |

|

|

|

| 首页

| 工艺夹具

| 数控编程

| 注塑模具

| 冲压模具

| 机械机电

| 土木工程

| 采矿通风

| 其他专业

| 购买流程

| 信誉说明

| 付款账号

| 加盟

|

|

|

|

| 您现在的位置: 主页 > 工艺夹具 > |

|

设计名称 |

气门摇臂轴支座工艺及钻16及18两孔夹具设计【C型】

|

|

|

设计编号 |

x005

|

|

设计软件 |

AutoCAD,

Word |

|

包含内容 |

见右侧图片

|

|

说明字数 |

8100字 |

|

图纸数量 |

见右侧图片

|

|

推荐指数 |

较高 |

|

价格: |

价格优惠中 |

|

整理日期 |

9.26 |

|

整理人 |

小林 |

|

购买流程 |

<查看如何购买本站设计> | |

|

设计简介 |

设计描述:

文档包括:

Word版设计说明书1份,共20页,约8100字

CAD版本图纸,共4张

工序卡一套

过程卡一套

第 一 章. 零件的分析

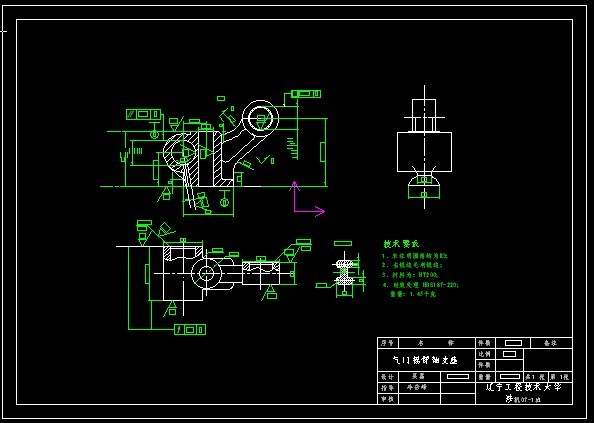

1.1 零件的作用

该零件是1105型柴油机中的摇臂结合部的气门摇臂轴支座。 mm孔装摇臂轴,轴两端各安装一进、排气气门摇臂。 mm孔内装一个减压轴,用于降低汽缸内压力,便于启动柴油机,两孔间距 mm,可以保证减压轴在摇臂上打开气门,实现减压。该零件通过 mm小孔用M10螺杆与汽缸相连。该零件是柴油机气门控制系统的一个重要零件。

1.2 零件的工艺分析

分析零件图纸,图纸的各视图不清晰,尺寸标注完整,能够表达清楚零件的各个部分,技术条件标注合理,表面粗糙度标注合理,尺寸公差标注完整,能够完整表述加工要求。该零件加工表面分两种,主要是孔的加工,圆柱端面平面加工。将零件图重新绘制在A3图纸上,详见附图。现将主要加工部分表述如下:

1.2.1孔加工

该零件共有4个孔要加工,其中 mm、 mm孔加工要求较高,两孔中间距 mm, mm孔中心与底平面距离 mm, mm孔中心与底面距离49 0.05mm。有平行度要求,表面粗糙度1.6,需精加工, mm小孔直接钻出即可,另 斜小孔直接钻出。

1.1.2 面的加工

该零件需加工平面为22×36底面精度要求较高,是后续工序的精基准面,需精加工,上端面要求高,粗铣即可。 26圆柱两端面粗铣, 28圆柱两端粗糙度要求3.2,要精铣。

由以上分析知,该零件的加工应先加工面,孔以面为基准。保证孔中心与底面的距离,平行度。

第二章 工艺规程设计

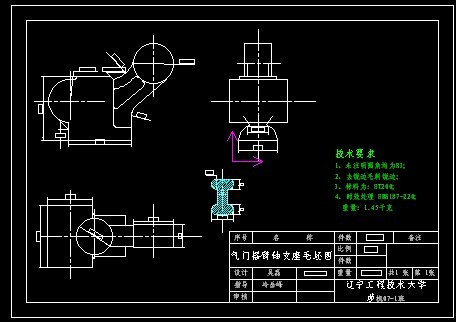

2.1确定毛坯:

2.1.1毛坯的制造形式:

零件材料为HT200,根据选择毛坯应考虑的因素,该零件体积较小、形状不是很复杂,外表面采用不去除材料方法获得粗糙度,由于零件生产类型为成批、大批生产,而砂型铸造生产成本低,设备简单,故本零件毛坯采用砂型铸造。

2.1.2毛坯的设计:

由于生产类型为成批、大批生产,考虑毛坯生产成本和机械加工成本,毛坯制造方法为砂型铸造, 18、 16孔需精加工,要留加工余量,故孔不宜铸出,其他小孔不铸出。

查≤金属加工工艺及工装设计≥(黄如林、汪群主编,化学工业出版社)确定加工余量:

砂型铸造,公差等级:(CT7~9)查表1 - 6,取CT8

加工余量等级:11~13G 查表1 - 8,取G

切削余量:查表1 – 9,基本尺寸小于100mm,故加工余量为单侧3.0mm,双侧2.5mm

铸件尺寸公差值:查表1 – 11基本尺寸小于50mm,取0.8mm,小于30mm,取0.6mm

毛坯图如下图:

2.2基面的选择:

基面选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可以使加工质量得到保证,生产率得到提高。否则,不但使加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

粗基准选择:粗基准选择应为后续加工提供精基准,保证加工面与不加工面之间的位置要求或合理分配各加工面的余量,两者矛盾,对该零件应以要求与余量均匀的重要表面为粗基准,故该零件选择未加工的底面为粗基准加工上端面。

精基准选择:应该主要考虑如何保证加工精度和装夹方便,为消除基准不重合误差,应该以设计基准为精基准,该零件选择36×22mm底面为精基准。

2.3工艺路线的拟定:

拟订工艺路线的内容除选择定位基准外,还要选择各加工表面的加工方法,安排工序的先后顺序,确定加工设备,工艺装备等。工艺路线的的拟定要考虑使工件的几何形状精度,尺寸精度及位置精度等技术要求得到合理保证,成批生产还应考虑采用组合机床,专用夹具,工序集中,以提高效率,还应考虑加工的经济性。

2.3.1 选择加工方法:

选择加工方法应该考虑各种加工方法的特点、加工精度、表面粗糙度及各种加工方法的经济性。

分析该零件,该零件要加工的内容有端面和孔,零件为非回转体零件,端面加工选择铣削加工。对于上端面 圆柱端面,粗糙度12.5,无其他要求,粗铣即可。底面22×36采用粗铣→精铣。 圆柱端面粗糙度要求12.5,无其他要求,采用粗铣即可。 圆柱2端面粗糙度要求3.2,圆跳动0.1,采用粗铣→精铣。

孔的加工: 、 3孔粗糙度12.5,直接钻孔即可。 、 孔粗糙度要求1.6,精度等级较高,有平行度要求,采用钻→扩→铰孔即可满足要求。

2.3.2:加工顺序的拟定:

Ⅰ:粗铣削 圆柱端面,粗铣36×22底面

Ⅱ:精铣 36×22底面。

Ⅲ:粗铣 圆柱端面、 圆柱端面

Ⅳ:精铣 圆柱两端面

Ⅴ:钻孔 成

Ⅶ:钻孔 至 ,钻 至

Ⅷ:扩孔 至 ,扩 至 ,两孔两侧倒角1×45°,保证孔心距56

Ⅸ:精铰孔 、 成

Ⅹ:钻孔 3成。

Ⅺ:去锐边、毛刺。

Ⅻ:终检、入库。

分析以上工艺路线内容,基本合理,根据以上工艺路线,确定工序内容:

Ⅰ.粗铣底平面,以上圆柱端面定位,铣尺寸39mm至42mm。

Ⅱ.粗铣圆柱上端面,以底面定位。铣尺寸39mm至39.5mm。

Ⅲ.粗铣 圆柱两端面,铣尺寸 mm至38mm。粗铣 圆柱端面,保证轴向尺寸16mm。

Ⅳ.精铣底平面,以上圆柱端面定位,保证尺寸39mm。

Ⅴ. 钻 小孔成。

Ⅵ.精铣 圆柱端面成,保证尺寸 mm

Ⅶ.钻→扩→铰 、 孔成,保证两孔中心距 mm,保证 中心与底平面距离 mm, 中心与底平面距离 mm。

Ⅷ. 、 两孔两端倒角 °。

Ⅸ.钻孔 成。

Ⅹ.去毛刺、锐边

Ⅺ.终检,入库。

2.3.3机械加工余量:

平面加工余量:

圆柱轴向尺寸,上端面铣削,余量2.5mm,下底面粗铣余量2mm,精铣余量0.5mm。 圆柱轴向尺寸37 0.1mm,两端面粗铣余量2mm,精铣余量0.5mm。 轴向尺寸16mm,圆柱两端面粗铣,余量2.5mm

钻孔加工余量:

孔 mm钻→扩→铰余量:

钻孔:

扩孔:至 2Z=1.8mm

铰孔: mm 2Z=0.2mm

孔 mm钻→扩→铰余量:

钻孔:

扩孔:至 2Z=1.8mm

铰孔: mm 2Z=0.2mm

、 两孔直接钻出

2.4机床的选择:

2.4.1:平面加工:

采用铣削,工序Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅵ由于是批量生产,要求加工效率较高,选择立式铣床采用端铣效率较高。选择机床型号X52

2.4.2:孔加工:

工序Ⅴ、Ⅷ,选择立式钻床Z525,工序Ⅶ采用摇臂钻床Z3025。

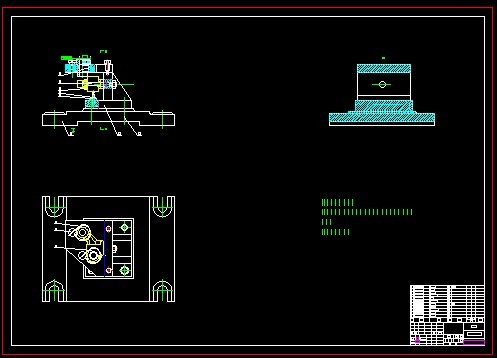

2.5夹具选择:

该零件的加工内容是孔和端面,其中孔 、 精度要求高,孔 是斜小孔,铣底平面,都需要专用夹具。精铣 圆柱两端面精度要求较高,且有圆跳动要求,需采用专用夹具其余加工采用通用夹具。

2.6刀具选择:

2.6.1铣削加工:

选择错齿三面刃铣刀,刀具直径50mm(《机械制造工艺设计简明手册》)

磨损量0.5mm。刀具耐用度100min。

2.6.2钻削加工:

钻孔 采用锥柄麻花钻(GB1438-85)直径d=11mm, 采用d=3mm锥柄麻花钻。钻孔 采用d=16mm锥柄麻花钻,钻孔 采用d=14mm锥柄麻花钻。(《机械制造工艺设计简明手册》表3.1-6)刀具磨钝标准:后刀面磨损限度0.5~0.8工件材料为铸铁,刀具耐用度2700秒。

扩孔 、 分别采用d=17.8mm,d=15.8mm锥柄扩孔钻(GB1141-84)(《机械制造工艺设计简明手册》表3.1-8)

铰孔 、 分别选择d=18mm,d=16mm锥柄机用铰刀(GB1133-84)(《机械制造工艺设计简明手册》表3.1-17)刀具耐用度3600秒。

2.7 量具选择:

2.7.1孔的量具:

孔 根据《机械制造工艺设计简明手册》表5.1 –1, =0.0018, 由表5.1 – 3,选择分度值0.002的比较仪 =0.0017,可以测量。孔 根据《机械制造工艺设计简明手册》表5.1 –1, =0.009,由表5.1-2分度值为0.01的内径百分尺u=0.008,可以选用。其余孔选择一般内径测量仪器即可。

2.7.2轴向尺寸量具:

尺寸 mm、 mm、 mm、mm 根据《机械制造工艺设计简明手册》表5.1 –1,及表5.1-2选择分度值0.01的量程100mm的外径百分尺即可。其余尺寸量具选择分度值0.02的游标卡尺即可。

2.8 工序尺寸确定:

确定工序尺寸的一般方法是由表面加工最后往前推。最后工序的尺寸按零件图上要求标注,当没有基准转换时,同一加工表面的工序尺寸只与工序或工步的加工余量有关。当工序基准不重合时,工序尺寸用尺寸链计算。

2.9 确定切削用量及基本工时:

2.9.1工序Ⅰ(粗铣底平面)切削用量及时间定额:

本工序为粗铣,刀具为错齿三面刃铣刀,刀具直径D=50mm,d=16mm,齿数Z=12,本工序余量2 mm,一次走刀完成切削,即 =2mm,机床X52K,主轴功率7.5千瓦。查表3-28(《机械制造工艺设计手册》)取f =0.10mm/z,铣削宽度 =22mm。铣刀耐用度T=120min,工件材料为铸铁,确定切削速度v ,每分进给量v 查表3.27(《切削用量简明手册》)公式

式中 =18.9, =0.2, =0.1, =0.4 , =0.1, =0.1, =0.10mm/z =1.0, =2, =22mm带入式,

m/min

= =790 r/min

由表4.2-36(《机械制造工艺设计简明手册》)选主轴转速 =750 r/min,则实际转速v=117m/min

工作台每分进给量 =0.10×12×750=900mm/min。

查表4.2-37(《机械制造工艺设计简明手册》)选择实际 : =950mm/min,则 =0.105mm/z

校验机床功率:

表3.28(《切削用量简明手册》)

其中 =30, =1.0, =0.65, =0.8, =0, =0.83 , =0.63

带入公式, =46.8N

v=2.18m/s带入公式,得 =0.102 kw

故可以采用 工序实际切削用量 =0.105mm/z, =950mm/min,n=750 r/min=12.5r/s

v=2.18m/s

时间定额:

, mm, =5.5mm, =2mm,带入值。得: min

2.9.2 工序Ⅱ粗铣上端面:

刀具、机床与上工序相同,工序余量2.5mm,一次走刀完成,即 =2.5mm, =0.10mm/z, =22mm带入公式:

=18.9, =0.2, =0.1, =0.4 , =0.1, =0.1, =0.10mm/z =1.0, =2.5, =22mm带入式,

m/min

= =770 r/min

由表4.2-36(《机械制造工艺设计简明手册》)选主轴转速 =750 r/min,则实际切削速度:v=117m/min

每分进给量: =900mm/min,实际 =950mm/min, = =0.105 mm/z

校验机床功率:表3.28(《切削用量简明手册》)

其中 =30, =1.0, =0.65, =0.8, =0, =0.83 , =0.63

带入公式, =46.8N

v=2.18m/s带入公式,得 =0.102 kw

故可以采用 工序实际切削用量 =0.105mm/z, =900mm/min,n=750 r/min=12.5r/s

v=2.18m/s

时间定额:

, mm, =5.5mm带入公式,得 0.022 min

2.9.3 工序Ⅲ(粗铣 、 两圆柱两端面)切削用量及时间定额:

3.9.3.1粗铣 圆柱两端面的切削用量:

刀具、机床与上工序相同,工序余量2.0mm,一次走刀完成,即 =2.0mm, =0.10mm/z, =28mm带入公式:

=18.9, =0.2, =0.1, =0.4 , =0.1, =0.1, =0.10mm/z =1.0, =2.0mm, =28mm带入式,

120m/min

= =764r/min

由表4.2-36(《机械制造工艺设计简明手册》)选主轴转速 =750 r/min,则实际切削速度:v=118m/min =2.18m/s, =900mm/min,实际 =950mm/min, = =0.105 mm/z

2.9.3.2 粗铣 圆柱两端面的切削用量:

刀具、机床与上工序相同,工序余量2.5mm,一次走刀完成,即 =2.5mm, =0.10mm/z, =26mm带入公式:

=18.9, =0.2, =0.1, =0.4 , =0.1, =0.1, =0.10mm/z =1.0, =2.5mm, =26mm带入式,

119m/min

= =757r/min

由表4.2-36(《机械制造工艺设计简明手册》)选主轴转速 =750 r/min,则实际切削速度:v=118m/min =2.18m/s,实际 =950mm/min, = =0.105 mm/z

2.3.9.3工序时间定额:

本工序加工面为两个圆柱的4个端面,时间为加工4个端面的和.

mm, =7.5mm,带入公式,得 0.04 min

mm, =6.5mm,带入公式,得 0.037 min

=0.077 min。

由于每个圆柱要铣2个端面,时间是计算时间的2倍,总时间 =0.15min。

2.9.4工序Ⅳ (精铣底平面)切削用量及时间定额:

本工序为精铣,选择刀具为高速钢三面刃铣刀,刀具直径50mm,齿数Z=12,本工序余量0.5mm,一次走刀完成切削,即 =0.5mm,机床X52K,主轴功率7.5千瓦。查表3-28(《机械制造工艺设计手册》)取f =0.10mm/z,铣削宽度 =22mm。铣刀耐用度T=100min,工件材料为铸铁,确定切削速度v ,每分进给量v 查表3.27(《切削用量简明手册》)公式

式中 =25, =0.2, =0.1, =0.4 , =0.5, =0.1, =0.10mm/z =1.0, =2, =22mm带入式,

m/min

= =312 r/min

由表4.2-36(《机械制造工艺设计简明手册》)选主轴转速 =300 r/min,则实际切削速度:

V=47.1m/min。

每分进给量: =0.10×12×300=360 mm/min,查表,实际 =375mm/min, =0.067mm/z

工序时间定额:

, mm, =5.5mm带入公式,得 =0.116 min

2.9.5工序Ⅴ (钻孔 )切削用量及时间定额:

钻孔 mm,查表3-38(《机械制造工艺设计手册》),取f=0.26 mm/r

查表3-42(《机械制造工艺设计手册》),取v=0.30 m/s

由公式 = =8.68 r/s =521 r/min

查表4.2-15(《机械制造工艺设计简明手册》),机床为Z525,选择转速 =545 r/min =9.08 r/s

实际切削速度:v= = =0.31m/s

切削工时:

mm, mm, 带入公式: =17.8 s =0.3min

2.9.6工序Ⅵ (精铣 圆柱两端面) 切削用量及时间定额:

| |

|

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看.

机械毕业设计|论文 | |

|

|

|

[要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

| |

|

|

|

|

|

|

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered

by 小林机械资料商城 © 2013-2020 All Rights Reserved.

客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1  |

|

|