|

设计描述:

文档包括:

word说明书一份,共42页,约20000字

任务书一份

开题报告一份

外文翻译一份

CAD版本图纸,共8张

工序卡片一套

毕 业 设 计论 文 任 务 书

一、题目及专题:

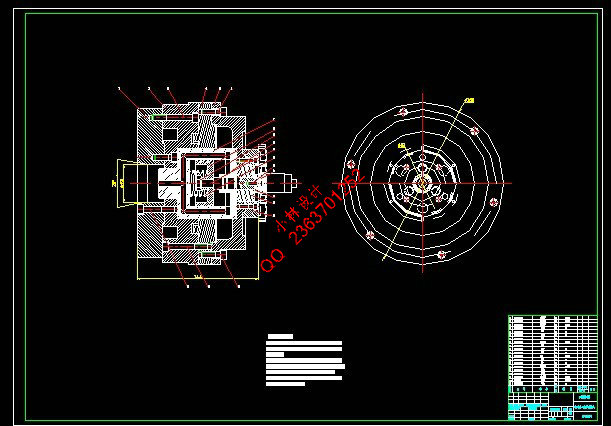

1、 题目 液压自定心自动夹紧夹具设计

2、专题

二、课题来源及选题依据

本课题来源于一家致力于航空零件和汽车零件精密铸造和精密加工的企业。其加工的零件都是一些精度要求高、工艺复杂的零件。零件座体(材料为铝合金)就是典型的壳体零件。此零件批量大已成为公司的一个新的经济增长点。此前的工艺装备为普通三爪卡盘对A的同轴度0.1,基本上不能保证,检测结果在0.15左右,这样后道工序定位时,会影响其它孔的加工位置,造成零件废品率较高,必须改进。又由于该零件批量大,原有三爪定位时车加工转速只有500r/min,按照公司精益生产的要求,也需要改进来提高生产效率。故提出此课题!

三、本设计(论文或其他)应达到的要求:

实现:

1.装夹过程

首先零件装夹在涨紧套外,机床油缸向后运动时带动拉杆和锥套,由于锥度定心,向后运动后,锥套与涨紧套的作用直径慢慢变大,涨紧套开始与零件接触定位,实现自定心加紧。

2.卸料过程

加工完成后,机床油缸向前运动,推动拉杆并带动锥套,涨紧套向内收缩,夹紧力慢慢松开后,取下零件,工序加工完成。

摘 要

随着不规则形状零件在现代制造业中的广泛应用,如何保证这类零件的加工精度就显得尤为重要。本文通过分析机械零件的结构特点和加工要求,制定了一套较合理的夹具设计,从而为保证该零件的加工精度将提供一种经济实用的工艺装备,具有一定的实用价值。对于夹具设计来说,最重要的就是定位、夹紧方案的确定。针对机械这个零件加工要求的特点,确定了只能用定位、夹紧的办法来加工该零件。通过对各种定位夹紧装置的分析比较,选择并组合了一套既能够满足加工要求的,又比较简洁的装置。同时,通过对一系列定位误差和夹紧力的计算,验证了该零件的加工是可以保证其要求的精度的,它的加工误差在规定的范围内。通过夹紧力的计算,也验证了零件在被夹紧的前提下,它受到的夹紧力也并不大,满足夹具设计所要求的既要保证一定的夹紧力不使工件在加工过程中发生位移,但同时又不能过大致使工件发生变形。

关键词:工艺装备夹具设计;定位;夹紧

Abstract

With the wide application of the irregular form part in the modern manufacturing industry, how to guarantee the machining accuracy of this kind of part seems particularly important. Through analysing the top cover part of hay mover and processing demanding of the top cover part of hay mover of the gearbox,a jig which has reasonable characteristic has been designed.It can not only guarantee the machining accuracy of this part for a kind of economical and practical craft equip and it also has certain practical value. To design of the jig , the most important thing is to make a scheme of reservation and clamp.As for the process demand of this part of top cover of the hay mover gearbox, through comparing of various kinds of reservations and clamps,a not only can satisfy with the demand of manufacturing and also very compactible device had been designed.

Keywords: process equipment;fixture design;deposition;clamping

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪论 1

1.1本课题的来源及目的意义 1

1.2精度设计技术分析 1

2 零件的 2

2.1零件的作用 2

2.2 零件的工艺分析 2

3 工艺规程的分析 4

3.1 生产纲领和生产类型的确定 4

3.2 确定毛坯制造形式 5

3.2.1 名词、名称 5

3.2.2 毛坯的结构确定 5

3.3 基准面的选择 6

3.3.1 粗基准的选择 6

3.3.2 精基准选择的原则 7

3.4 确定各表面加工方案 7

3.5 加工方案设计要点 8

3.5.1 粗、精加工的划分 8

3.5.2 次要小表面及孔的加工 8

3.5.3 热处理的安排 8

3.5.4 辅助工序的安排 8

3.6 工序的合理组合 8

3.6.1 工序的合理组合 8

3.6.2 工序的集中与分散 9

3.6.3 加工阶段的划分 9

3.7 工艺过程设计中应考虑的主要问题 10

3.7.1 加工方法选择的原则 10

3.7.2 加工阶段的划分 10

3.7.3 工序的合理组合 11

3.7.4 加工顺序的安排 11

3.8 工序方案的制定 12

3.9 切削用量的选择 13

4 夹具设计 19

4.1 概论 19

4.1.1 夹具概念 19

4.1.2 机床夹具的分类 19

4.1.3 夹具设计中的特点 20

4.1.4 夹具分类 20

4.1.5 夹具的作用 21

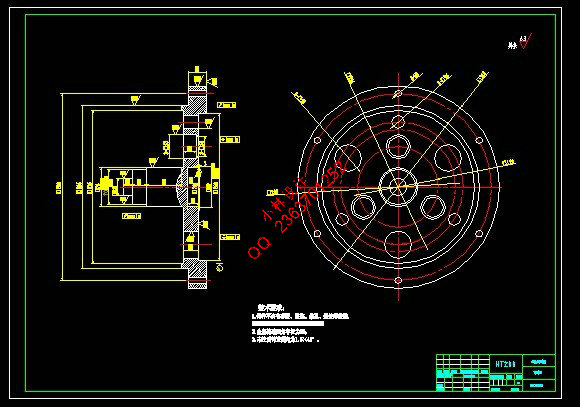

4.2 车床夹具设计 21

4.2.1 问题的提出 21

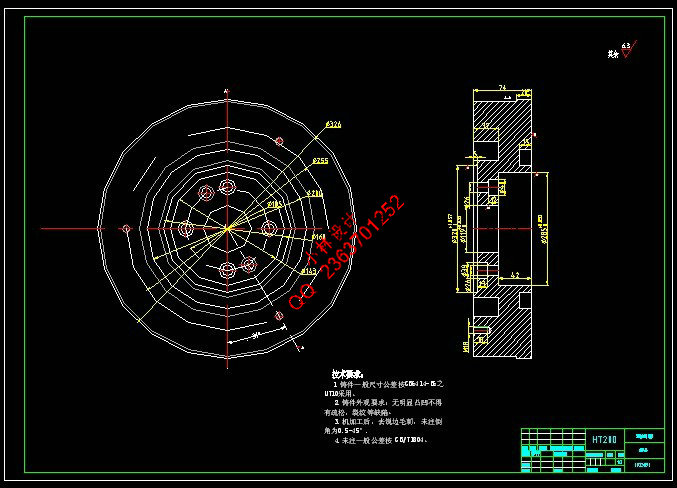

4.2.2 定位方案与定位元件的设计 22

4.2.3 夹紧方案 22

4.2.4 切削力和夹紧力计算 25

4.2.5 定位误差分析计算 26

结论语 28

致 谢 29

参考文献 30

|