|

设计描述:

文档包括:

WORD版设计说明书1份,共20页,约8100字左右

CAD版本图纸,共6张

工序卡一套

过程卡一套

一、设计题目

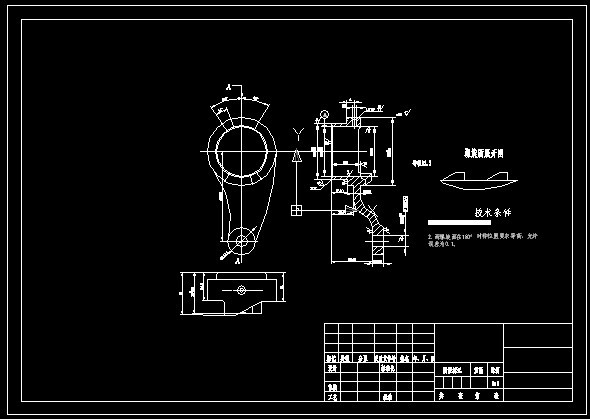

分离爪零件的机械加工工艺规程及工艺装备设计

二、原始资料

(1) 被加工零件的零件图 1张

(2) 生产类型:(中批或大批大量生产)

三、上交材料

1.绘制零件图 1张

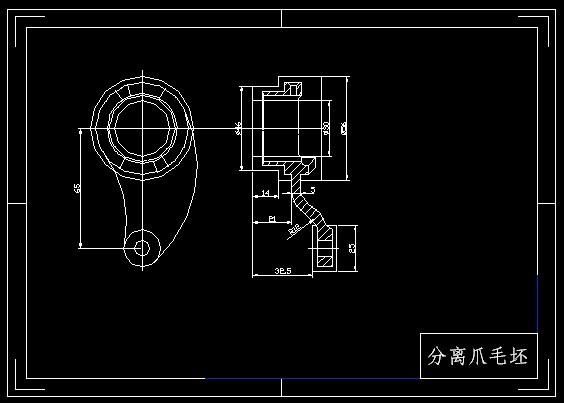

2.毛坯图 1张

3.编制机械加工工艺过程综合卡片 1套

4.编制机械加工工艺卡片(仅编制所设计夹具对应的那道工序的机械加工工艺卡片) 1套

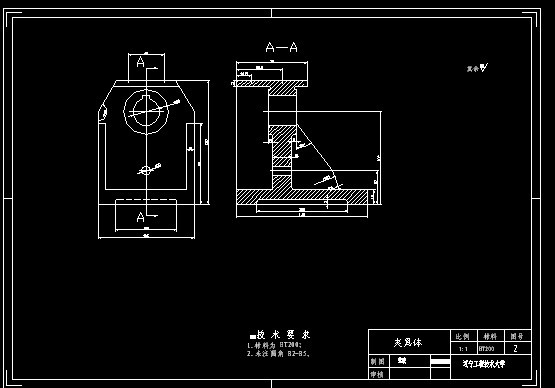

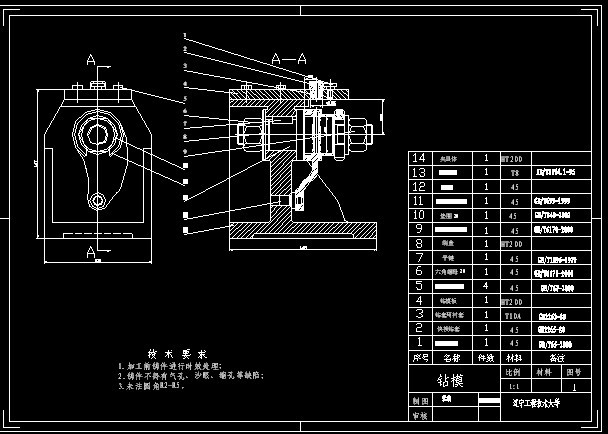

5.绘制夹具装配图(A0或A1) 1张

6.绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。 1张

7.编写课程设计说明书(约5000-8000字)。 1份

四、进度安排

本课程设计要求在3周内完成。

1.第l~2天查资料,熟悉题目阶段。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具总装图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天,完成图纸和说明书的输出打印。

8.第20~21天,答辩

摘 要

本课程设计是最重要的实践教学环节之一。实在完成生产实习,学完机械制造基础和其他专业课程之后进行的。学生通过课程设计,将所学理论与生产实践相结合,得到解决问题能力的初步培养,另外也为以后搞好毕业设计,走向工作岗位进行一次综合训练。本设计的零件为分离爪,选用QT40-10球墨铸铁 。根据零件的形状、尺寸精度、生产的经济效益等各方面的详细分析其加工工艺,多采用专用机床加工。通过对零件的分析,此轴要求精度高,工序适当集中,要求光滑,所以选用工具和尺寸要准。最后对零件进行校核。以便达到零件精度的要求。

Abstract

This course design is one of the most important practical teaching link,and it is at the completion of production practice,after learning the basic machinery manufacturing and other professional courses.Through the curriculum design,studens will learn theory combined with production practice,the cultivation of the ability to solve problems.It’s also to do well the graduation design for later,go to work on a comprehensive training.

The design of the components separation claw choose QT40-10 ductile iron. According to parts of shape, dimensional accuracy, cost-effective production areas such as a detailed analysis of its manufacturing processes, the use of dedicated processing machine. Part of the analysis, accuracy of this axis, the appropriate concentration processes require smooth, and use tools to prospective size. Finally, the parts are checked. To meet the requirements of precision parts.

目 录

1零件的工艺性分析……………………………………………7

1.1零件的用途……………………………………………… 7

1.2零件的工艺性…………………………………………7 2机械加工工艺规程设计………………………………………7

2.1生产纲领计算和生产类型确定…………………………7

2.2毛坯的种类与制造方法的确定………………………… 7

2.2.1毛坯种类…………………………………………… 7

2.2.2铸件制造方法……………………………………… 8

2.3毛坯尺寸公差与加工余量………………………………8

2.4拟定工艺路线……………………………………………9

2.4.1选择定位基准……………………………………… 9

2.4.2工序集中与分散…………………………………… 9

2.4.3工序顺序安排…………………………………………9

2.4.4工艺路线方案…………………………………………9

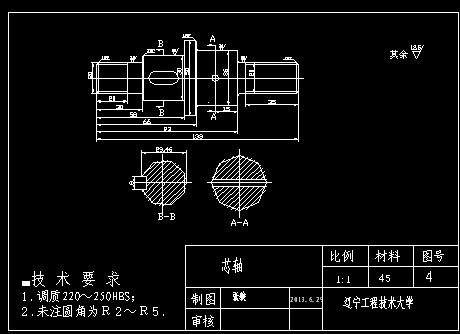

3选择各工序的机床设备,刀具及量具等工艺设备…………10

3.1选择各工序机床设备……………………………………… 10

3.2选择刀具与量具…………………………………………11

4确定各工序的切削用量和时间定额……………………… 11

5专用夹具设计……………………………………………… 14

5.1问题的提出………………………………………………14

5.2定位方案及定位原件的选择……………………………14

5.3定位误差的计算…………………………………………14

5.4加紧方案的设计…………………………………………15

5.5加紧力的计算……………………………………………16

6.方案的综合评价与结论……………………………………17

7体会与展望…………………………………………………19

8参考文献……………………………………………………20

|