|

设计描述:

文档包括:

Word版说明书一份,共24页,约10000字

CAD版本图纸,共5张:

机电工程学院课程设计任务书

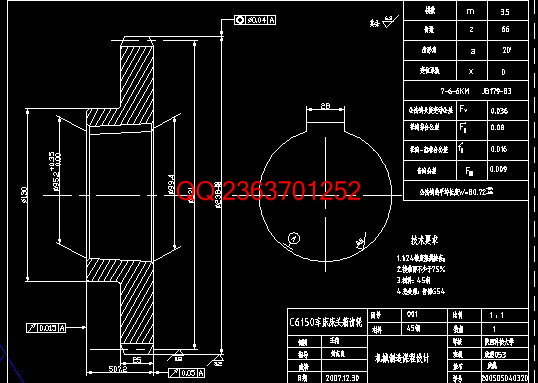

课程设计题目: 机床传动齿轮的工艺规程设计(大批量)

专业: 材料成型及控制工程 姓名:

班级: 成型053 学号: 200505040321

完成期限:从 2007 年 12 月26 日起到 2007 年 0 1 月 06 日

课程设计的意义: 课程设计作为我们学生专业课程学习的重要组成部分,是对课程理论学习的综合运用,通过课程设计可以使我们学生系统的将所学的专业知识进行回顾和总结,并在此基础上针对设计题目进行具体分析和应用。达到理论学习与教学实践相结合,更好的保证我们学生的学习效果。

课程设计的主要任务:

1、完成课程设计说明书一份(6000u字左右)。

2、完成零件毛坯图一张(A2或A3)。

3、完成零件图一张(A3)。

4、完成零件加工工序图(包括所有机加工工序)。

5、完成典型工序工序卡的填写(2张)。

目 录

封面....................................................................1

课程设计任务书..........................................................2

目录....................................................................3

正文....................................................................4

一.计算生产纲领,确定生产类型......................................4

二.审查零件图样的工艺性............................................4

三.毛坯的选择......................................................4

四. 工艺过程设计...................................................5

1.定为基准的选择.............................................5

2.零件表面加工方法的选择......................................5

3.制定工艺路线...............................................6

五.确定机械加工余量及毛坯尺寸,设计毛坯图...........................6

1.确定机械加工余量............................................6

2. 确定毛坯尺寸...............................................7

3.设计毛坯图..................................................8

六.工序设计(选择加工设备和工艺设备)..............................9

1.选择机床...................................................9

2.选择刀具...................................................10

3.选择夹具...................................................10

4.选择量具...................................................10

5.确定工序尺寸..............................................12

七.确定切削用量及基本时间(机动时间)..............................14

1.工序Ⅰ切削用量及基本时间确定...............................14

2.工序Ⅱ切削用量及基本时间的确定.............................17

3.工序Ⅲ切削用量及基本时间的确...............................18

4.工序IV切削用量及基本时间的确定............................20

5.工序Ⅶ切削用量及基本时间的确定.............................20

6.工序VI切削用量及基本时间的确定............................21

7.工序VII切削用量及基本时间的确定...........................22

总 结...................................................................23

参 考 文 献.............................................................24

一.计算生产纲领,确定生产类型:

某产品上的一个齿轮零件。该产品产量为10000件,某生产备品率为10%,机械加工废品率为1%,现制定该齿轮零件的杰械加工工艺规程:

N=Qn(1+a%+b%)=10000*1*(1+10%+1%)件/年=11100件/年

式中:Q——产品的年产量;

n——每台产品中该零件的数量;

a,b——零件生产备品率(%),废品率(%)。

齿轮零件的年产量为11100件/年,现已知该产品属于轻型机械。根据≤机械制造基础≥表1——1生产类型与生产纲领的关系,可确定其生产类型为大批生产。

二.审查零件图样的工艺性:

齿轮零件图样的视图正确完整。尺寸,公差及技术要求齐全。本零件个表面的加工并不困难,只需要注意其基准孔 95.20其表面粗糙度要求为Ra=0.8μm,以及所需要加工的齿轮面的表面粗糙度要求也为Ra=0.8μm 。其精度为六级。需要对齿轮面进行精加工。

三.毛坯的选择:

齿轮是最常用的传动件,要求具有一定的强度。该零件的材料为45钢,轮廓尺寸不大,形状亦不复杂,有属成批生产,故毛坯可采用模锻成型。

零件形状并不复杂,因此毛坯可以与零件的形状精良接近。即外形做成盘状,内部孔锻出。

毛坯尺寸通过计算加工余量后决定。

四. 工艺过程设计:

1. 定位基准的选择:

本零件是带孔的盘状齿轮,孔是其设计基准亦是(装配基准和测量基准),为避免由于基准不重合而才产生的误差,应选孔为定位基准,既遵循“基准重合”原则。具体而言,即选 mm孔及一端面做为精基准。

由于本齿轮全部表面都需加工,而孔做为精基准应先进行加工,因此应选外圆及一端面为粗基准。

2.零件表面加工方法的选择:

根据《制造工艺及专用夹具》,其加工方法如下:

1) 130mm外圆面:为未标注公差,其表面粗糙度为Ra6.3μm,可知道其公差等级为IT10,经粗车,半粗车即可(《机械制造工艺简明手册》表1.4—6)。

2) mm外圆面:公差等级按IT9,表面粗糙度为Ra3.2μm,需粗车,半精车(《机械制造技术基础》)。

3) 内孔:公差等级为IT7,表面粗糙度为Ra0.8μm,毛坯孔已锻出,为未淬火钢,根据≤机械制造工艺设计简明手册≥表1.4—7,加工方法可采取粗镗,半精镗之后用精镗,拉孔或磨孔,铰孔等都能满足加工要求。由于拉孔适用于大批大量生产,磨孔运用于单件小批生产,但由于该孔有1:24的斜度,为一锥孔,故采用绞孔,应此本零件宜采用粗镗,半精镗,绞孔。

4) 端面:本零件的端面为回转体面,尺寸精度都要求不高,表面粗糙度为Ra6.3μm,经粗车即可(《机械制造工艺简明手册》表1.4—8)。

5)齿面:齿轮法面模数为3.5,齿数为66,精度6--GJ GB--10095—88,表面粗糙度为Ra0.8μm,采用AAA级单头滚刀滚齿即能达到要求(《机械制造工艺简明手册》表1.4—6,表1.4—7)。

6)槽:槽深和槽宽的公差等级为IT14,表面粗糙度为R 3.2 ,所以大批量生产采用拉键槽即可。

3. 制定工艺路线:

齿轮的加工路线一般是先进行齿轮加工,再进行齿面加工。齿坯加工包括各圆柱表面及端面的加工。按照先加工基准面,及先粗后精的原则,齿坯加工可按下述工艺路线进行:

工序Ⅰ:以 130mm外圆面及端面定位,粗车另一端面,粗车 mm外圆,粗镗 95.20mm孔;

工序Ⅱ:以粗车后的 mm外圆及端面定位,粗车另一端面,粗车外圆 130mm及台阶面,倒角;

工序Ⅲ:以粗车后的 130mm外圆及端面定位,半精车外圆 ,半精镗 95.20mm孔;倒角;

加工齿面是以斜孔 95.20mm为定位基准,为了更好的保证它们之间的位置精度,应此,在加工齿面之前,应该先精铰孔 95.20mm。

工序Ⅳ:以 130mm外圆及端面定位,精铰 95.20mm孔,倒角。

工序Ⅴ:以 95.20mm斜孔及端面定位,滚齿。

工序Ⅵ:以 95.20mm斜孔及端面定位,拉键槽。

工序Ⅶ:以 95.20mm斜孔及端面定位,磨齿。

工序Ⅷ:钳工去毛刺。

工序Ⅸ:终检。

五.确定机械加工余量及毛坯尺寸,设计毛坯图:

|