|

文档包括:

设计word版本说明书一份,共21页,约9000字

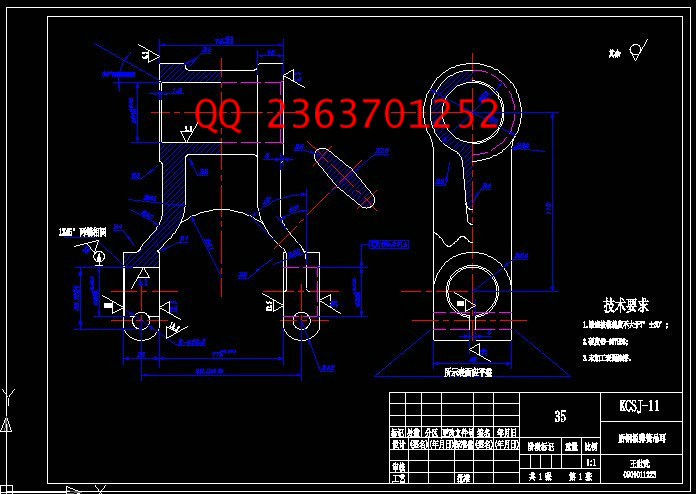

CAD版本图纸,共4张

工艺卡片一套

过程卡一份

课程设计题目 零件的工艺规程及夹具设计

实践教学要求与任务:

1. 完成加工零件的零件图及毛坯图各一张(A3或A4);

2. 编制工艺规程,完成机械加工工艺流程图一张(A0或A1);

3. 完成三道重要加工工序卡片和一张质量检验卡片;

4. 完成专用夹具设计一套,绘制专用夹具装配图一张(A0或A1);

5. 绘制一张专用夹具的零件图(A2或A3);

6. 编写设计说明书一份(不少于15页);

7. 课程设计答辩。

工作计划与进度安排:

机械制造技术基础课程设计总用时2.5周。

12月3日:课程设计总体讲解,布置课程设计任务,查阅资料;

12月4-6日:完成加工零件的零件图,熟悉零件的特性;完成加工零件的毛坯图;

12月7-10日:完成工艺流程图;

12月11-15日:完成专用夹具装配图及零件图;

12月16日:完成工序卡及检验卡;

12月17-18日:完成设计说明书;

12月19日:课程设计答辩。

摘 要

本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。后钢板弹簧吊零件的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以后钢板弹簧吊耳大外圆端面作为粗基准,以后钢板弹簧吊耳大外圆端面与两个工艺孔作为精基准。主要加工工序安排是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。在后续工序中除个别工序外均用端面和工艺孔定位加工其他孔与平面。整个加工过程均选用组合机床。

关键词 后钢板弹簧吊耳,加工工艺,专用夹具

ABSTRACT

The design of the plate after spring lug parts of the processing order of the processes and some special fixture design. Spring plate after hanging parts of the main plane of the surface and pore. By the principle known Processing , the plane guarantee precision machining holes than guarantee the machining precision easy. So the design follows the surface after the first hole principle. Plane with holes and the processing clearly divided into roughing and finishing stages of processing to ensure accuracy. After selecting base plate spring lug large cylindrical face as a rough benchmark, After the leaf spring lug large cylindrical end with two holes as a precision technology benchmarks. main processes arrangements after the first spring plate lug large cylindrical face each other benchmarks machined face, End position to further processing out of holes. In addition to the follow-up processes are individual processes with end-positioning technology and other processing Kong and plane. The entire process of processing machine combinations were selected.

Key words The empress steel plate spring coil mourns the ear,Process the craft,Appropriation tongs

目 录

1 绪 论 4

2 后钢板弹簧吊耳加工工艺规程设计 6

2.1零件的分析 6

2.1.1零件的作用 6

2.1.2零件的工艺分析 6

2.2工艺过程设计所应采取的相应措施 7

2.3后钢板弹簧吊耳加工定位基准的选择 7

2.3.1 确定毛坯的制造形式 7

2.3.2粗基准的选择 8

2.3.3精基准的选择 8

2.4 工艺路线的制定 8

2.41 工艺方案一 9

2.4.2 工艺方案二 9

2.4.3 工艺方案的比较与分析 10

2.5机械加工余量、工序尺寸及毛坯尺寸的确定 10

2.6时间定额计算及生产安排 11

2.7 本章小结 14

3 加工 工艺孔夹具设计 15

3.1加工 工艺孔夹具设计 15

3.2定位方案的分析和定位基准的选择 15

3.4切削力的计算与夹紧力分析 16

3.5钻套、衬套、钻模板及夹具体设计 17

3.6夹具精度分析 18

3.7夹具设计及操作的简要说明 19

3.8本章小结 19

4 结 论 20

5参 考 文 献 21

|