|

|

|

|

设计名称 |

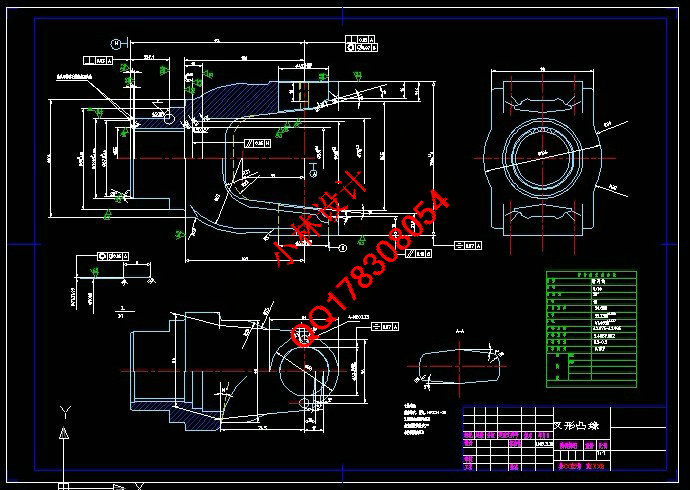

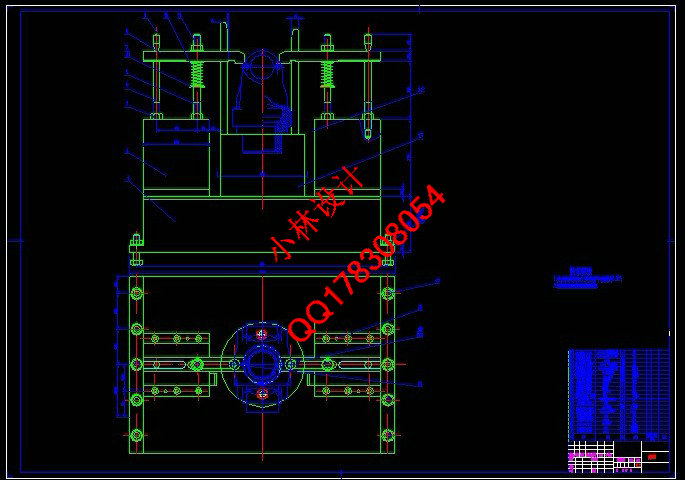

叉形凸缘加工工艺及双面铣床夹具设计 |

|

|

设计编号 |

W721 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

13000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2014.5 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

1 前言 组合机床的设计,有以下两种情况:其一,是根据具体加工对象的具体情况进行专门设计。其二,随着 组合机床在我国机械行业的广泛使用,广大工人总结自己生产和使用组合机床的经验,发现组合机床不 仅在其组成部件方面有共性,可设计成通用部件,而且一些行业的在完成一定工艺范围的组合机床是极 其相似的,有可能设计为通用机床,这种机床称为“专能组合机床”。这种组合机床就不需要每次按具 体加工对象进行专门设计和生产,而是可以设计成通用品种,组织成批生产,然后按被加工的零件的具

体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。 性生产的关键装备,因而被广泛应用于汽车,拖拉机,内燃机和压缩机等许多工业生产领域。其中,特 别是汽车工业,是组合机床和自动线最大的用户。如德国打众汽车厂在Salzgitter的发动机工厂,90年 代初所采用的金属切削机床主要是自动线(60%),组合机床(20%),加工中心(20%)。显然,在大批量生 产的机械工业部门,大量采用的设备是组合机床和自动线。因此,组合机床的应用在很大程度上决定了 这些部门的生产效率及产品质量,也很大程度上决定了企业产品的竞争力。特别是近20年来,随着组合 机床的发展,作为组合机床主要用户的汽车和内燃机等行业也有很大的变化,起产品市场寿命不断缩短 ,品种日益增多且质量不断提高。这些因素同时也有力地推动和激励了组合机床的不断发展。组合机床

的发展主要有以下2点:(1) 组合机床品种的发展;(2) 组合机床柔性化的发展。 备。据国际生产研究协会的统计表明,目前中,小批多品种生产的工件品种已占工件种类总数的85%左 右。现代生产要求企业所制造的产品品种经常更新换代,以适应市场激烈的竞争。然而,一般企业仍习 惯于大采用传统的专用夹具。另一方面,在多品种生产的企业中,约隔4年就要更新80%左右的专用夹具 ,面夹具的实际磨损量仅为15%左右。特别是近年来,数控机床(NC),加工中心(MC),成组技术

(GT),柔性制造系统(FMS)等新技术的应用,对机床夹具提出了如下新的要求: 位置、加工精度等主要的设计原始数据,设计出技术上先进,经济上合理和工作上可靠的双面粗铣的组 合机床。而组合机床夹具是给合机床的重要组成部分,用于实现对被加工零件的准确定位,夹压,对刀具 的导向以及装卸工件时的限位等。组合机床的加工精度基本上是由夹具来保证的,因此它与一般机床夹 具不同。 本次设计的组合机床夹具主要对叉形凸缘两端面的精铣,因此采用面两销定位方式,即利用零 件上的一个平面和该平面上的两个孔作为定位基准。一个孔插圆柱销,另一个孔插菱形销。这种定位方

法保证了理论上的六点定定位原则(平面上三个点,圆柱销两个点和菱形销一个点)。 行性比较高的初步设计方案;根据目前所提供的工况条件,每天的工作时间、强度等对初步设计方案进 行论证,最后根据论证结果选择最合适的设计方案;再进行组合机床方案图样文件设计:被加工零件加 工工序图,加工示意图,机床联系尺寸图以及生产率计算卡。依据总体方案中“三图一卡”内容和夹具

的一些设计规律和要求,确定夹具的总体结构。 了零件的加工成本。

|

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1