|

设计简介 |

目 录

摘要………………………………………………………………………………………… 1

关键词…………………………………………………………………………………… 1 1 前言………………………………………………………………………………2

1.1 本课题提出的背景及意义……………………………………………………2

1.2 国内研究现状……………………………………………………………………3

1.3 本论文的主要内容………………………………………………………………4

2 工艺方案的拟定……………………………………………………………………4

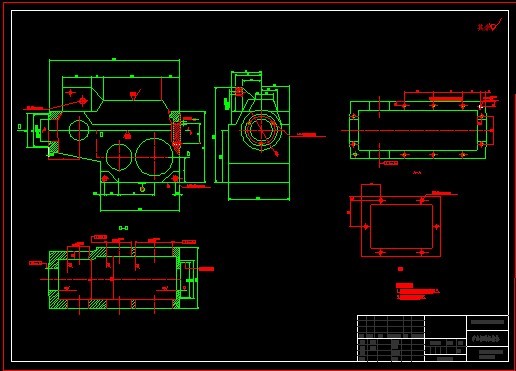

2.1 矿山掘进机箱体结合件零件的工艺技术分析……………………………… 4

2.1.1 面………………………………………………………………………5

2.1.2 孔………………………………………………………………………5

2.1.3 螺纹孔…………………………………………………………………5

2.1.4 位置度…………………………………………………………………5

2.1.5 技术要求………………………………………………………………5

2.2 定位分析、基准选取及制定工艺路线…………………………………………5

2.2.1 粗基准的选择…………………………………………………………5

2.2.2 选择精基准……………………………………………………………6

2.2.3 工序分析………………………………………………………………6

2.2.4 工艺路线………………………………………………………………6

3 钻夹具设计………………………………………………………………………7

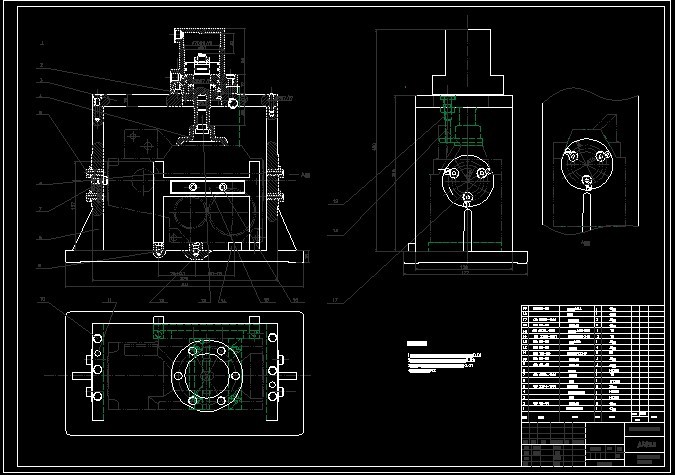

3.1 矿山掘进机箱体结合件钻孔组合机床夹具分析………………………………7

3.1.1 基本定位原理分析………………………………………………………8

3.1.2 夹紧力“两要素”,方向与作用点……………………………………8

3.2 定位夹紧方案的确定……………………………………………………………8

3.3 刀具选择及切削用量的选取……………………………………………………8

3.3.1 技术分析…………………………………………………………………8

3.3.2 刀具选择…………………………………………………………………8

3.3.3 切削用量的选取…………………………………………………………9

3.3.4 工作行程的确定和钻模板的设计………………………………………9

3.4 夹具体设计……………………………………………………………………10

3.4.1 定位支撑的选择………………………………………………………10

3.4.2 夹具结构设计及尺寸确定……………………………………………11

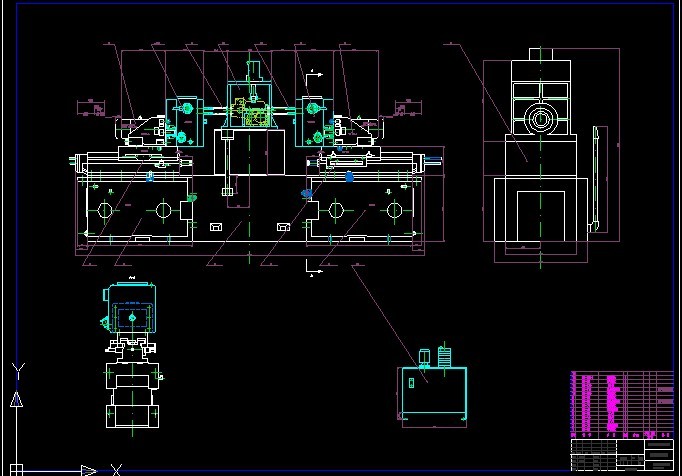

4 组合机床总体设计……………………………………………………………………12

4.1 被加工零件工序图……………………………………………………………12

4.1.1 被加工零件工序图的作用与内容……………………………………13

4.1.2 绘制被加工零件图的规定及注意事项………………………………13

4.2 加工示意图……………………………………………………………………14

4.2.1 加工示意图的作用和内容……………………………………………14

4.2.2 选择刀具、导向及有关计算…………………………………………14

4.3 机床联系尺寸图………………………………………………………………15

4.3.1 机床联系尺寸图作用和内容…………………………………………15

4.3.2 绘制机床尺寸联系总图之前应确定的内容…………………………16

4.4 机床分组………………………………………………………………………17

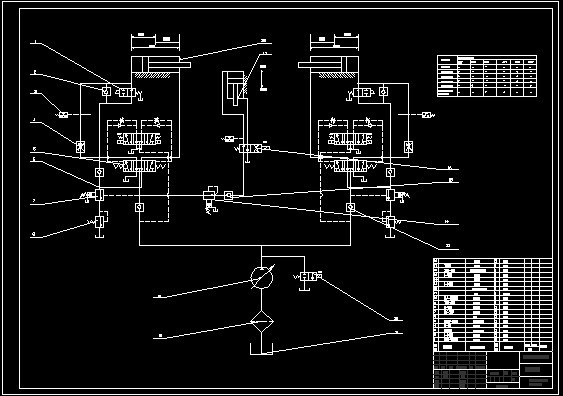

5 液压系统设计…………………………………………………………………………18

5.1 液压压紧系统设计……………………………………………………………18

5.1.1 作F-t与V-t图……………………………………………………18

5.1.2 确定液压系统参数……………………………………………………19

5.1.3 拟定液压系统图………………………………………………………19

5.2 钻削进给液压系统设计………………………………………………………20

5.2.1 作F-t与V-t图………………………………………………………20

5.2.2 确定液压系统参数……………………………………………………21

5.2.3 拟定液压系统图………………………………………………………22

5.2.4 选择液压元件…………………………………………………………22

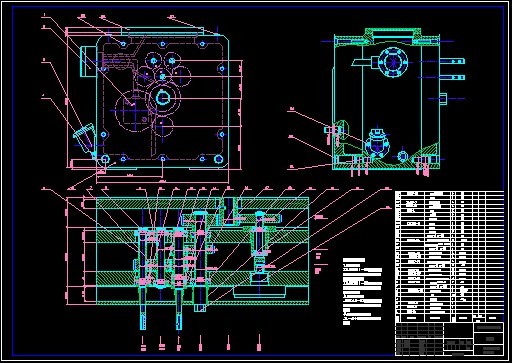

6 多轴箱——右主轴箱设计……………………………………………………… 23

6.1 引言……………………………………………………………………………23

6.2 绘制多轴箱设计原始依据图…………………………………………………24

6.2.1 主轴、齿轮的确定及动力运算………………………………………25

6.2.2 多轴箱传动设计………………………………………………………27

7 经济性分析……………………………………………………………………………32

7.1 箱体结合件加工工艺的制定………………………………………………… 32 7.2 夹具定位加紧分析……………………………………………………………33

7.3 组合机床应用分析…………………………………………………………… 33

8 总结……………………………………………………………………………………33

参考文献……………………………………………………………………………………34

致谢…………………………………………………………………………………………35

附件…………………………………………………………………………………………36

矿山掘进机箱体加工组合机床设计

摘 要:本次设计任务是制定矿山掘进机箱体结合件的加工工艺、组合钻孔工序的工装设计、液压控制系统设计、组合机床设计。在工艺制定过程中,通过生产批量的分析确定矿山掘进机箱体结合件的加工方案,并寻求最佳的工艺方案,借此说明了工艺在生产过程中的重要性;在组合钻孔工序的工装设计过程中,结合实例,介绍了夹具设计方法,特别是对孔的加工精度进行了探讨;在液压控制系统设计过程中,以双面钻孔组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图。通过系统主要参数的计算确定了液压元件的规格;在组合机床设计过程中,结合具体实例和设计经验, 阐述了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

关键词:组合机床 多轴箱 工艺 钻夹具 液压传动

Mine Tunneling Achine Processing Combined Machine Tool Design

Student:Li Yun

Tutor:Mo Ya-Wu

(Oriental Science &Technology College of Hunan Agricultural University, Changsha 410128)

Abstract: The design task is to develop mine tunneling machine parts processing technology, combined with the combination process of drilling fixture design, the design of hydraulic control system, the design of the modular machine tool.Making process in the process, through the production of bulk analysis of mine tunneling machine combined with a processing program, and to seek the best technology solutions, which illustrates the process in the importance of the production process; in the combination process of drilling fixture design process, combined with the examples, introduces the fixture design method, especially for hole the processing precision is discussed; in the hydraulic control system design process, double sided drill hole modular machine tool as the object, on the basis of hydraulic system design of the basic principles, a reasonable hydraulic system diagram. The calculation of the main parameters of the system determine the hydraulic components of the specification; the combination of machine tool design process, combined with concrete examples and design experience, elaborated the general parts ( such as hydraulic slipway, the power box and so on ) selection and special components ( such as the headstock ) design calculation.

Keywords: combination machine tool; hydraulic transmission; axle boxes; handicraft;drills clamp

1 前言

1.1 本课题提出的背景和意义

组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。应用组合机床加工大批量零件,快捷高效,生产效率高是机械加工的发展方向。本次设计具体工作如下:

组合机床的总体设计和重要专用部件的设计。其总体设计主要是绘制组合机床“三图一卡”;专用部件则主要是主轴箱的方案和其动力参数的设计,结合具体实例和设计经验, 阐述了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

组合机床出现在世界上只有50多年的历史。我国组合机床事业是从无到有,逐渐发展起来的。从1956年开始自行设计、制造了组合机床并得到很大发展。如北京、上海、辽宁、山东、江苏等发展很快,西北、西南地区也又新的发展。国家又重点安排了一批工厂,如大连机床厂、常州机床厂、大河机床厂、长沙机床厂、上海第十机床厂等20多个工厂生产组合机床通用部件,为全国各地机械加工部门用组合机床自己武装自己创造了非常有利的条件。许多工厂在大搞技术改造、设备更新、质量翻新的热潮中,制造了大量的组合机床及其自动线,成倍地提高了劳动生产率,保证了产量和质量,降低了成本。目前,我国大多数省、市、自治区都能设计并制造组合机床及其自动线,产量、质量和技术水平都在不断提高。我国组合机床及其自动线已占有一定数量,特别是在汽车制造行业已有了大量的组合机床及其自动线,生产能力也在不断提高。用我国自行设计与制造的组合机床及其自动线武装起来的第二汽车制造厂,经投产后证明具有规模、效率高,具有较高的自动化程度特点物理从工艺方案和布局,还是从加工精度和质量方面看,这些组合机床及组合机床自动线都已达到国际先进水平。

近几年来,组合机床在汽车、拖拉机、柴油机、电机、仪器、仪表、缝纫机、自行车、阀门、矿山机械、冶金、航空、纺织机械及军工等部门已获得广泛的应用,甚至一些中小批量生产部门也开始推广使用。由于组合机床具有的一系列优点,因此在我国机械加工工业中广泛推广使用组合机床已成为多、快、好、省地发展我国机械加工工业的一条重要途径,继续发展和提高组合机床及自动线技术水平,是当前机械加工工业的一项重要任务。

随着社会的不断进步,机械加工技术的不断发展,古老的生产方式已不能完全适应新形势的要求。我们传统的通用机床,由于它为了适应各种零件的通用加工,强调了加工范围的广泛性,使其万能性增大,并且在加工某一零件的某些加工表面时,使机床不能完全发挥出全部效能。为了克服通用机床的弊端,工程技术人员便相应地推出了专用机床。但由于专用机床是根据某一工艺要求专门设计制造的,且它的组成部件均是专门设计制造的,因此,相对于通用机床而言,专用机床的造价昂贵,设计、制造周期长,特别是在飞速发展的变化之中,一旦产品更新换代,产品变型,原有的专用机床将不能满足新产品加工工艺的要求,更有甚者是原专用机床完全不能加工新产品而变成一堆废铁,失去了机床应有的作用。为了使产品在市场中立于不败之地,工程技术人员不得不重新花费时间,设计、制造新的专用机床。由此可见,专用机床在一定程度上阻碍着产品的更新换代。为了解决以上通用机床与专用机床之间的矛盾,同时尽可能地兼顾通用机床与专用机床的优越性,于是,组合机床便在通用机床与专用机床的夹缝中悄然兴起,并得到了越来越广泛的应用。本课题主要是对单工序专用机床进行设计。

1.2 国内外研究现状

我国加入WTO以后,制造业所面临的机遇与挑战并存、组合机床行业企业适时调整战略,采取了积极的应对策略,出现了产、销两旺的良好势头,截至2005年4月份,组合机床行业企业仅组合机床一项,据不完全统计产量已达1000余台,产值达3.9个亿以上,较2004年同比增长了10%以上,另外组合机床行业增加值、产品销售率、全员工资总额、出口交费值等经济指标均有不同程度的增长,新产品、新技术较去年年均有大幅度提高,可见行业企业运营状况良好。在目前企业产品结构正发生变化,组合机床行业企业主要针对汽车、摩托车、内燃机、农机、工程机械、化工机械、军工、能源、轻工及家电行业提供专用设备,随着我国加入WTO后与世界机床进一步接轨,组合机床行业企业产品开始向数控化、柔性化转变。从近两年是企业生产情况来看,数控机床与加工中心的市场需求量在上升。

八十年代以来,国外组合机床技术在满足精度和效率要求的基础上,正朝着综合成套和具备柔性的方向发展。组合机床的加工精度、多品种加工的柔性以及机床配置的灵活多样方面均有新的突破性进展,实现了机床工作程序软件化、工序高度集中、高效短节拍和多功能知道监控。国外组合机床技术的发展趋势是(1)广泛应用数控技术。国外主要的组合机床生产厂家都有自己的系列化完整的数控组合机床通用部件,在组合机床上不仅一般动力部件应用数控技术,而且夹具的转位或转角、换箱装置的自动分度与定位也都应用数控技术,从而进一步提高了组合机床的工作可靠性和加工精度。广州标致汽车公司由法国雷诺公司购置的缸盖加工生产线,就是由三台自动换箱组合机床组成的,其全部动作均为数控,包括自动上下料的交换工作台、环形主轴箱库、动力部件和夹具的运动,其节拍时间为58秒。(2)发展柔性技术。80年代以来,国外对中大批量生产,多品种加工装备采取了一系列的可调、可变、可换措施,使加工装备具有了一定的柔性。如先后发展了转塔动力头、可换主轴箱等组成的组合机床;同时根据加工中心的发展,开发了二坐标、三坐标模块化的加工单元,并以此为基础组成了柔性加工自动线。

1.3 本论文的主要内容

|