|

|

|

|

设计名称 |

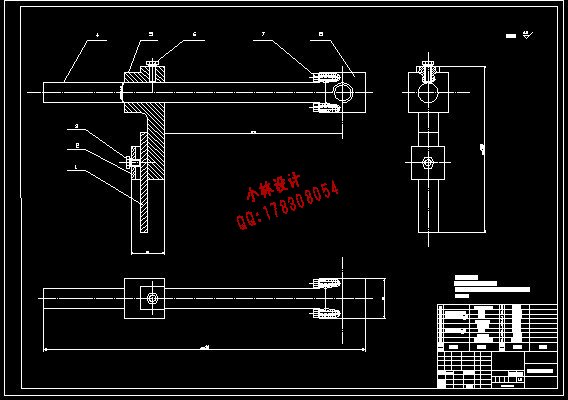

曲轴轴颈圆度自动检测仪的设计 |

|

|

设计编号 |

A5-046-A0048 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

13000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.9.25 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

目 录

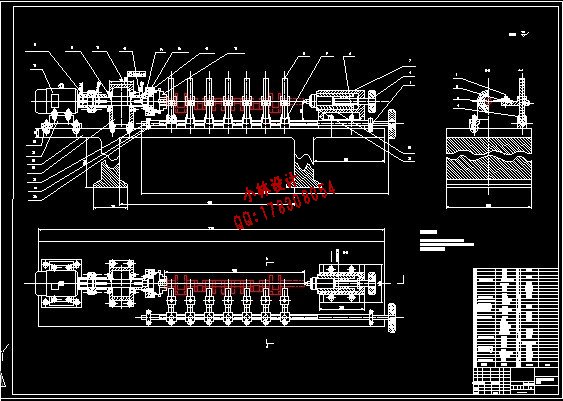

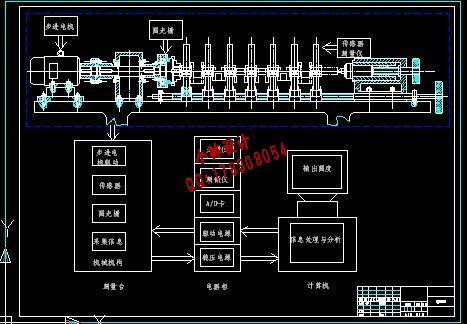

摘 要:本次设计主要运用在线检测原理使用传感器同时测量曲轴主轴颈的圆度误差。曲轴圆度误差是形位误差中必不可少的一个测量方面,它直接影响发动机的各个性能。伴随着科学技术的发展,生产现场对形位误差测试的要求不断提高,一些原有的测试手段已不能满足产品的需要。基于这种情况下,本次设计采用顶尖定位,三爪卡盘夹紧,用传感器测量数据,经信号放大、滤波、A/D转换、微机处理,最后得到精确圆度误差。

The Desing of Automatic Detector for Roundness of Crankshaft Spindle

Abstract:This design mainly utilization online examination principle uses sensors simultaneously to survey the crank main journal's roundness errors. The mian journal's roundness error is in the shape position error of the essential survey aspect, its immediate influence engine's each performance. With the science and technology developed, produces the scene the request which tests to the shape position error to continuously improve , some original test method has not been able to satisfy the need of product. Based on this kind of situation, this design uses the apex localization, three jaw chucks clamp, with the sensor metrical data, singnal amplifcation, the filtering, A/D after the signal to transform, microcomputer processing, finally obtains the precise roundness error.

|

|

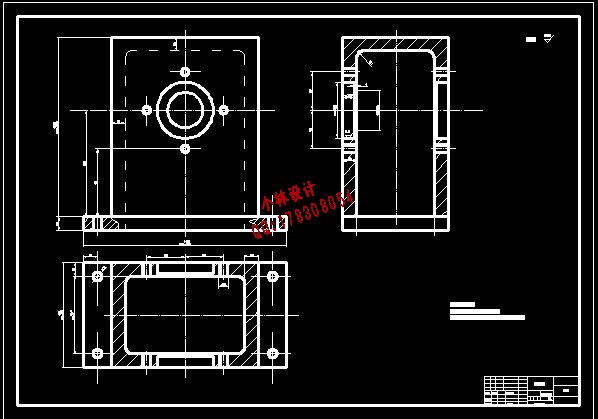

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1