|

设计描述:

文档包括:

说明书一份,40页,月24000字

CAD版本图纸共13张

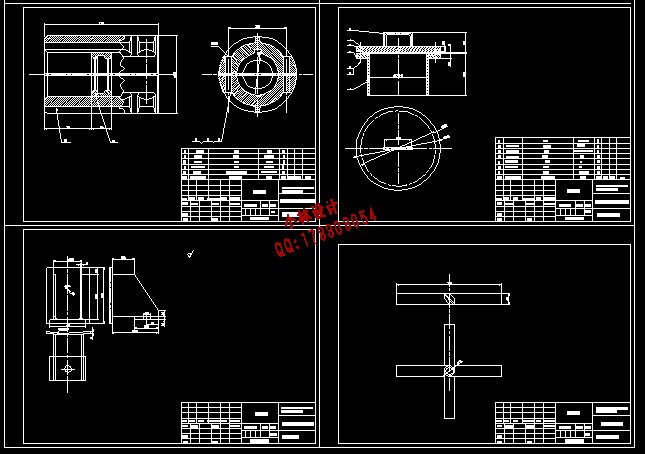

1.8m3搅拌釜式反应器设计

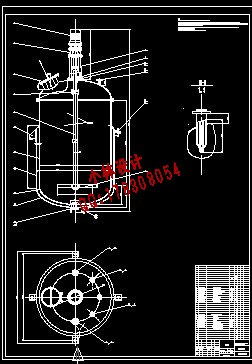

摘 要:搅拌釜式反应器由搅拌器和釜体组成。搅拌器包括传动装置,搅拌轴(含轴封),搅拌桨;釜体包括筒体,夹套和内件,盘管,导流筒等。工业上应用的搅拌釜式反应器有成百上千种,按反应物料的相态可分成均相反应器和非均相反应器两大类。非均相反应器包括固-液反应器,液-液反应器,气-液反应器和气-液-固三相反应器。本次设计的釜式反应器适用性广操作弹性大,是工业生产中最广泛使用的反应器。

关键词:反应釜; 釜体; 搅拌器

Design 1.8m3 Stirred Tank Reactor

Abstract:Stirred tank reactor by the stirrer and the reactor body. The agitator gear stirring shaft ( with shaft seal), impeller, kettle body including a cylinder, jacket and coil, draft tube etc. Industrial application of stirred tank reactor, there are hundreds of homogeneous reaction and heterogeneous reactor can be divided into two major categories according to the phase of the reaction materials. The non - homogeneous reactor, including the solid - liquid reactor, liquid - liquid reactor, the gas - liquid reactor and gas - liquid - solid three-phase reaction device. The design of the tank reactor wide applicability of the operating flexibility,the most widely used in industrial production reactor.

Key words:Reactor; Electric; Agitator;

目 录

摘要……………………………………………………………………………1

关键词…………………………………………………………………………1

1 前言……………………………………………………………………………1

1.1 反应器的现状及发展前景………………………………………………………1

1.2 搅拌式反应釜结构设计及其工作原理示图……………………………………2

2 设计条件及设计内容分析………………………………………………………………3

2.1反应釜设计的内容主要有…………………………………………………………3

3 反应釜釜体的设计………………………………………………………………………3

3.1 釜体DN的确定……………………………………………………………3

3.1.1 釜体DN的确定…………………………………………………………3

3.2 釜体筒体壁厚的设计…………………………………………………3

3.2.1 设计参数的确定…………………………………………………3

3.2.2 筒体壁厚的设计………………………………………………………4

3.3 釜体封头的设计…………………………………………………………4

3.3.1 封头的选型………………………………………………………4

3.3.2 设计参数的确定………………………………………………………4

3.3.3 封头的壁厚得设计……………………………………………………4

3.3.4 封头的直边尺寸、体积的确定…………………………………4

3.4 筒体长度H的设计……………………………………………………………5

3.4.1 筒体长度H的设计………………………………………………5

3.4.2 釜体长径比校核…………………………………………………5

3.5 外压筒体壁厚的设计……………………………………………………5

3.5.1 设计外压的确定………………………………………………5

3.5.2 试差法设计外压筒体的壁厚……………………………………5

3.5.3 图算法设计筒体的壁厚……………………………………………5

3.6 外压封头壁厚得设计……………………………………………………6

3.6.1 设计外压得确定…………………………………………………6

3.6.2 封头壁厚得计算…………………………………………………6

4 反应釜夹套得设计………………………………………………………………6

4.1 夹套釜体DN,PN得确定…………………………………………………6

4.1.1 夹套釜体DN得确定………………………………………………6

4.1.2 夹套釜体PN得确定………………………………………………6

4.2 夹套筒体的设计…………………………………………………………7

4.2.1 设计参数的确定…………………………………………………7

4.2.2 夹套筒体壁厚的设计……………………………………………7

4.2.3 夹套筒体的高度确定…………………………………………7

4.3 夹套封头的设计………………………………………………………7

4.3.1 封头的选型………………………………………………………7

4.3.2 设计参数的确定…………………………………………………8

4.3.3 封头的壁厚的设计………………………………………………8

4.3.4 封头的直边尺寸、体积与重量的确定…………………………8

4.3.5 封头结构的设计………………………………………………………8

4.4 传热面积的校核……………………………………………………………8

5 反应釜釜体及夹套的压力试验…………………………………………………9

5.1 釜体的水压试验…………………………………………………………9

5.1.1 水压试验压力的确定……………………………………………9

5.1.2 液压试验的强度校核………………………………………………9

5.1.3 压力表得量程……………………………………………………9

5.1.4 水压试验的操作过程……………………………………………9

5.2.1 气压试验压力的确定……………………………………………9

5.2.2 气压试验的强度校核……………………………………………10

5.2.3 气压试验的操作过程……………………………………………10

5.3 夹套的液压试验…………………………………………………………10

5.3.1 水压试验压力的确定……………………………………………10

5.3.2 液压试验的强度校核……………………………………………10

5.3.3 压力表的量程、水温的要求……………………………………10

5.3.4 水压试验的操作过程…………………………………………10

6 反应釜附件的选型及尺寸设计…………………………………………………11

6.1 釜体法兰联接结构的设计……………………………………………11

6.1.1 法兰的设计……………………………………………………11

6.1.2 密封面形式的选型……………………………………………11

6.1.3 螺栓、螺母的尺寸规格…………………………………………12

6.1.4 法兰、垫片、螺栓、螺母、垫圈的材料………………………12

6.2 选用手孔,视镜等和工艺接管的设计…………………………………12

6.2.1 手孔………………………………………………………………12

6.2.2 视镜………………………………………………………………12

6.2.3 进料管口…………………………………………………………12

6.2.4 温度计……………………………………………………………13

6.2.5 出料口……………………………………………………………13

6.2.6 安全阀接口………………………………………………………13

6.2.7 冷凝器接口i和压力表接管e……………………………………13

6.2.8 加热蒸汽进口………………………………………………………13

6.3 管法兰尺寸的设计……………………………………………………13

6.3.1 管法兰的选型…………………………………………………13

6.3.2 管法兰的尺寸…………………………………………………13

6.4 垫片尺寸及材质………………………………………………………14

6.4.1 垫片的结构……………………………………………………14

6.4.2 密封面形式及垫片尺寸………………………………………15

6.5 手孔的设计……………………………………………………………15

6.5.1 手孔的结构……………………………………………………………15

6.5.2 手孔尺寸……………………………………………………………15

6.6 视镜的设计……………………………………………………………………16

6.6.1 视镜的选型……………………………………………………17

6.6.2 视镜的结构…………………………………………………………17

6.6.3 视镜的规定标记、标准图号、视镜的尺寸及材料……………17

6.6.4 视镜标准件的材料应符合表9的规定………………………………17

6.7 支座的选型……………………………………………………………………18

6.7.1 支座的选型及尺寸的初步设计………………………………………17

6.7.2 支座载荷的校核计算…………………………………………………19

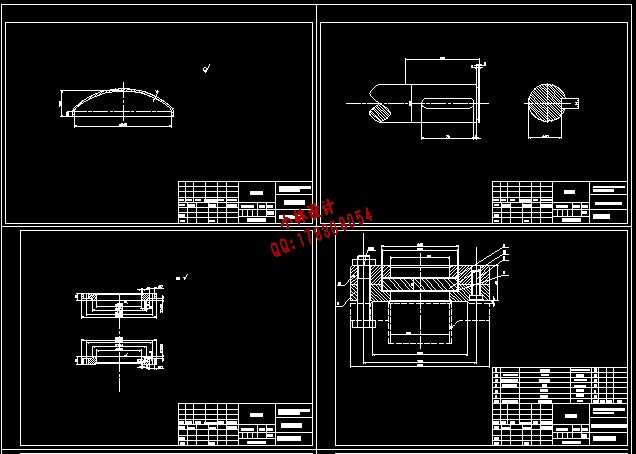

7 搅拌装置的选型与尺寸设计…………………………………………………………19

7.1 搅拌轴直径的初步计算………………………………………………………19

7.1.1 搅拌轴直径的设计……………………………………………………19

7.1.2 搅拌轴刚度校核………………………………………………………19

7.2 搅拌轴临界转速校核计算……………………………………………………19

7.3 联轴器的型式及尺寸的设计…………………………………………………19

7.3.1 联轴器型式的确定……………………………………………………19

7.3.2 联轴器的结构及尺寸…………………………………………………20

7.3.3 联轴节的零件及材料…………………………………………………20

7.4 搅拌桨尺寸的设计…………………………………………………………21

7.4.1 桨式搅拌桨的结构……………………………………………………21

7.4.2 桨式搅拌桨的尺寸……………………………………………………21

7.4.3 桨式搅拌桨零件明细表………………………………………………21

7.5 搅拌轴的结构及尺寸的设计…………………………………………………22

7.5.1 搅拌轴长度的设计……………………………………………………22

7.5.2 搅拌轴的结构…………………………………………………………22

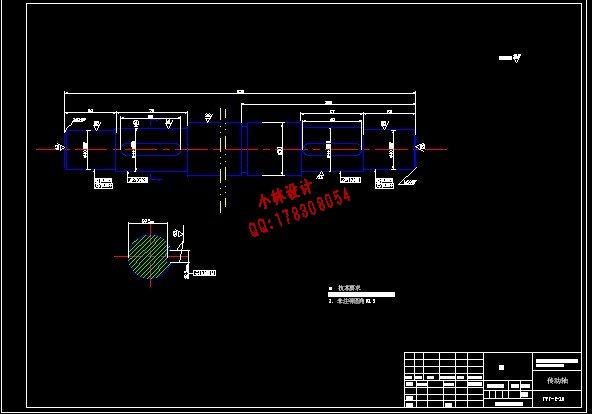

8 传动装置的选型与尺寸设计…………………………………………………………22

8.1 电动机的选型…………………………………………………………………22

8.2 减速器的选型…………………………………………………………………23

8.3 机架的设计……………………………………………………………………23

8.4 底座的设计……………………………………………………………………24

8.5 反应釜的轴封装置设计………………………………………………………24

8.5.1 反应釜的轴封装置的选型……………………………………………24

8.5.2 轴封装置的结构及尺寸………………………………………………25

9 焊缝结构的设计………………………………………………………………………25

9.1 釜体上主要焊缝结构的设计…………………………………………………25

9.2 夹套上的焊缝结构的设计………………………………………………28

10 固体物料进口的开孔及补强计算……………………………………………………29

10.1 封头开固体物料进口后被削弱的金属面积A的计算………………………29

10.2 有效补强区内起补强作用的金属面积的计算……………………………30

10.2.1 封头起补强作用金属面积A1的计算…………………………………30

10.2.2 接管起补强作用金属面积A2的计算…………………………………30

10.2.3 焊缝起补强作用金属面积A3的计算…………………………………30

10.3 判断是否需要补强的依据…………………………………………………30

11 结论……………………………………………………………………………………31

参考文献 …………………………………………………………………………………31

致谢………………………………………………………………………………………32

附录…………………………………………………………………………………………3

|