|

|

|

|

设计名称 |

连杆端面平行度自动检测仪的设计 |

|

|

设计编号 |

B043 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

17000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.09.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

设计描述:

文档包括:

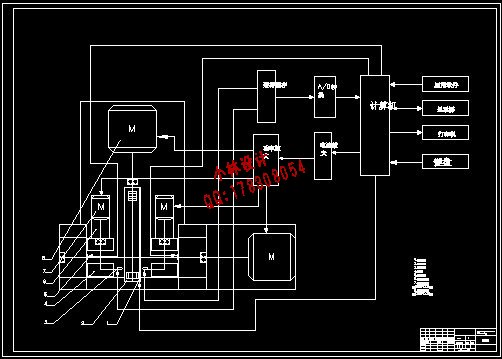

一、建立数学模型。

注:此表如不够填写,可另加附页。

摘 要:连杆是汽车发动机的主要传力构件之一,常处于高速运动状态,因此要求与其它零件间具有较高的配合精度。因而连杆的检测是生产中频繁而又不可缺少的环节。目前我国连杆检测对于平行度的检测主要采用手工检测。本选题的设计是专门用来检测连杆端面的平行度,它避免了手工检测可能带来的人为因素导致的误差,极大的提高了检测效率同时也提高了检测的精度。

The Design of Automatic Detector for Parallelism of Both Side

Abstract:The connecting rod is one of the main power transmission components for automotive engine, it often in a state of high-speed motion, thus requiring higher accuracy connect with other parts. So the detection of the connecting rod is frequent and indispensable part of the production. Linkage detection in China is using manual testing for parallelism detection. The design of this topics is designed to detect rod end of the parallelism, it avoids the errors caused by manual testing potential human factors, and greatly improves the detection efficiency but also to improve the detection accuracy.

摘要……………………………………………………………………………………1 |

|

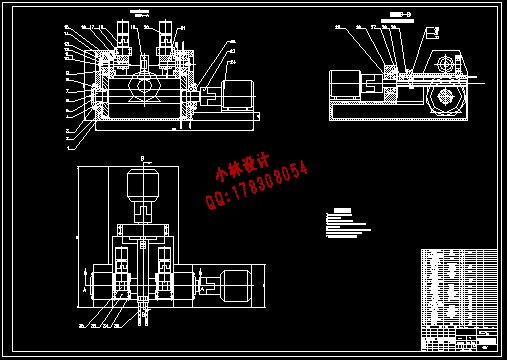

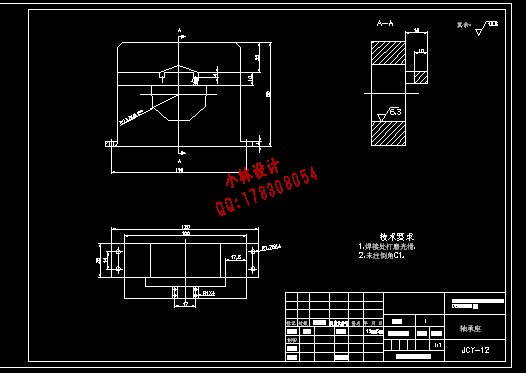

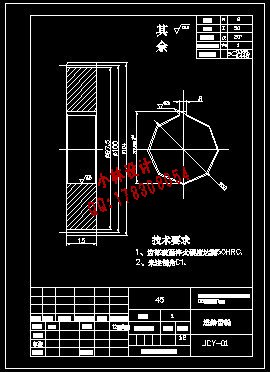

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1