|

|

|

|

设计名称 |

AWC机架现场扩孔机设计 |

|

|

设计编号 |

e010 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

14000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.09.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

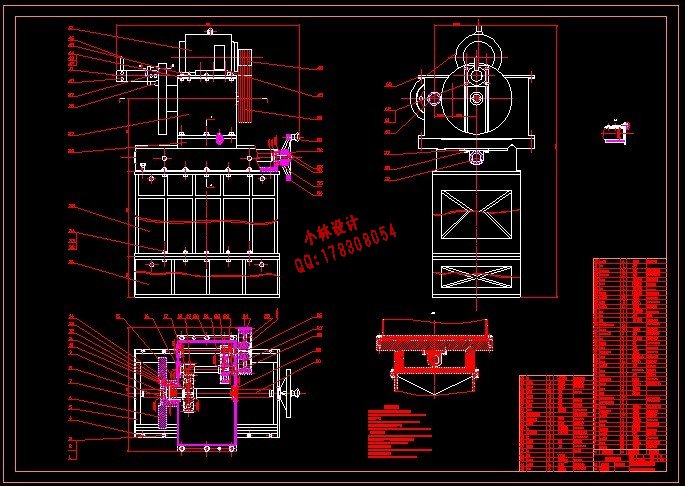

部分图纸预览如下:

设计描述: Word版说明书一份,51页,14000字左右.

外文翻译一份

摘 要 行扩孔,以便安装长行程伺服油缸。立辊轧机机架扩孔如果送入设备制造厂进行加工,质量保证可靠,但机 架还原难于保证安装质量、精度。为了降低技改工程费用,决定在立辊轧机现场对机架进行扩孔加工。经过 潜心研究,结合现场实际情况设计专用扩孔设备——专用镗床。再结合专用设备的扩孔工艺,提出了切实可

行的解决方案,该方案具有经济、实用、可行等特点。 床的平旋盘结构,可方便调整刀具切削深度;导轨采用组合式导轨,使运动平稳,安装便捷;支撑采用组合 机床型式支撑,便于拆卸安装,可大大提高生产率。

mill width Control System (AWC)). After the transformation,It needs to bore the existing legislation for roller mill housing bore for the installation of a long journey servo tank. If Legislative roll mill housing bore sent to factories to bore, the quality is assurance and reliable, but it fixed back ,it can’t assure installation quality and accuracy. To reduce the technological transformation project costs, the legislature decided to roll mill site for reaming rack processing. After painstaking research, combining with the actual prombles work out special equipment bore -- special boring machine. In the light of the special equipment reaming technology, a practical solution. The program is economic, practical, possible

features. rigidity; Satisfied expanded compares the pocket therequest; This special purpose equipment boring cutter system uses the horizontal boring machine the Pingxuan plate structure, may facilitate the adjustment cutting tool depth of cut; The guide rail uses the combined type guide rail, causes the movement steadily, the installment is convenient; The strut uses the aggregate machine-tool pattern strut, is advantageous for the disassemblage installment, may greatly enhance the productivity.

Experiment

目 录

摘 要 I

1 绪 论 1 |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1