|

设计描述:

文档包括:

word版设计说明书一份,共79页,约15000字

任务书一份

翻译一份

CAD版本图纸,共8张

目 录

绪论 1

第一章 电机选型及传动比计算 2

1.1选择电动机 2

1.1.1选择电动机的类型和结构形式 2

1.1.2选择电动机的容量 2

1.2计算传动装置的总传动比并分配各级传动比 3

1.2.1传动装置的总传动比 3

1.2.2分配各级传动比 3

第二章 V带设计计算 4

2.1确定计算功率 4

2.2选择带型 4

2.3确定带轮基准直径 4

2.4验算带的速度 4

2.5初定中心距 4

2.6确定基准长度 4

2.7确定实际轴间距 5

2.8验算小带轮包角 5

2.9单根V带的基本额定功率 5

2.10考虑传动比的影响,额定功率的增量由表12-17m查得 5

2.11V带的根数 5

2.12单根V带的预紧力 6

2.13带轮的结构 6

第三章 基本参数计算 7

3.1各轴的转速 7

3.2各轴功率 7

3.3各轴转矩 7

第四章 同步齿轮减速箱齿轮的设计计算 8

4.1I轴齿轮设计计算 8

4.1.1选择齿轮材料 8

4.1.2初定齿轮主要参数 8

4.1.3校核齿面接触疲劳强度 10

4.2Ⅱ轴齿轮设计计算 11

4.2.1选择齿轮材料 11

4.2.2初定齿轮主要参数 12

4.2.3校核齿面接触疲劳强度 14

4.3Ⅲ轴齿轮设计计算 15

4.3.1选择齿轮材料 15

4.3.2初定齿轮主要参数 16

4.3.3校核齿面接触疲劳强度 18

4.4Ⅳ轴齿轮设计计算 19

4.4.1选择齿轮材料 19

第五章 同步齿轮减速箱轴的设计计算 24

5.1Ⅰ轴的设计计算 24

5.1.1选择轴的材料 24

5.1.2初步估算轴的的直径 24

5.1.3轴上零部件的选择和轴的结构设计 24

5.1.4轴的受力分析 24

5.1.5轴的强度计算 27

5.2Ⅱ轴的设计计算 28

5.2.1选择轴的材料 28

5.2.2初步估算轴的的直径 28

5.2.3轴上零部件的选择和轴的结构设计 28

5.2.4轴的受力分析 28

5.2.5轴的强度计算 32

5.3Ⅲ轴的设计计算 33

5.3.1选择轴的材料 33

5.3.2初步估算轴的的直径 33

5.3.3轴上零部件的选择和轴的结构设计 33

5.3.4轴的受力分析 34

5.3.5轴的强度计算 38

5.4Ⅳ轴的设计计算 38

5.4.1选择轴的材料 38

5.4.2初步估算轴的的直径 38

5.4.3轴上零部件的选择和轴的结构设计 38

5.4.4轴的受力分析 39

5.5Ⅴ轴的设计计算 43

5.5.1选择轴的材料 43

5.5.2初步估算轴的的直径 43

5.5.3轴上零部件的选择和轴的结构设计 43

5.5.4轴的受力分析 43

5.5.5轴的强度计算 46

第六章 同步齿轮减速箱轴承的校核 48

6.1I轴轴承的校核 48

6.1.1计算轴承支反力 48

6.1.2轴承的派生轴向力 48

6.1.3轴承所受的轴向载荷 48

6.1.4轴承的当量动载荷 48

6.1.5轴承寿命 49

6.2II轴轴承的校核 49

6.2.1计算轴承支反力 49

6.2.2轴承的派生轴向力 49

6.2.3轴承所受的轴向载荷 50

6.2.4轴承的当量动载荷 50

6.2.5轴承寿命 50

6.3III轴轴承的校核 51

6.3.1计算轴承支反力 51

6.3.2轴承的派生轴向力 51

6.3.3轴承所受的轴向载荷 51

6.3.4轴承的当量动载荷 51

6.3.5轴承寿命 52

6.4IV轴轴承的校核 52

6.4.1计算轴承支反力 52

6.4.2轴承的派生轴向力 53

6.4.3轴承所受的轴向载荷 53

6.4.4轴承的当量动载荷 53

6.4.5轴承寿命 53

6.5V轴轴承的校核 54

6.5.1计算轴承支反力 54

6.5.2轴承的派生轴向力 54

6.5.3轴承所受的轴向载荷 54

6.5.4轴承的当量动载荷 55

6.5.5轴承寿命 55

第七章 同步齿轮减速箱键的校核 56

7.1I轴键的校核 56

7.2II轴健的校核 56

7.3III轴健的校核 56

7.4IV轴健的校核 56

7.5V轴键的校核 57

第八章 同步齿轮减速箱箱体及附件设计计算 58

8.1箱体设计 58

8.1.1箱体结构设计 58

8.1.2铸造箱体的尺寸 58

8.2减速器附件 58

8.2.1检查孔及其盖板 58

8.2.2通气器 58

8.2.3轴承盖和密封装置 59

8.2.4定位销 59

8.2.5油面指示器 59

8.2.6放油螺塞 59

8.2.7起吊装置 59

第九章 机架及成型装置的设计计算 60

9.1型辊轴的设计 60

9.1.1选择轴的材料 60

9.1.2初步估算轴的的直径 60

9.1.3轴上零部件的选择和轴的结构设计 60

9.1.4轴的受力分析 60

9.1.5轴的强度计算 63

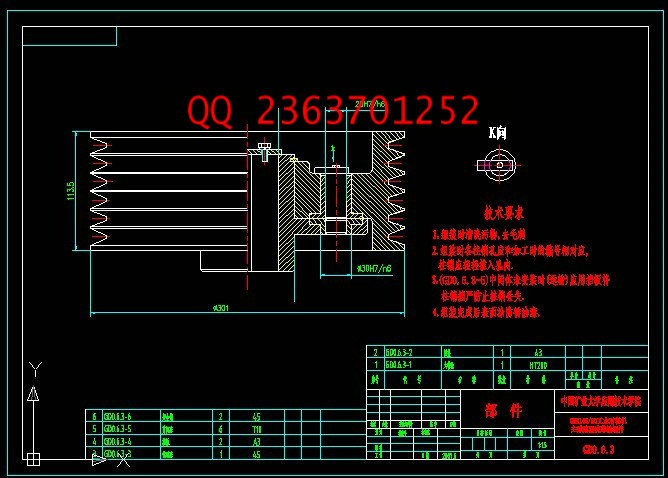

9.2辊心的设计 63

9.2.1选择辊心的材料 63

9.2.2辊心结构设计 63

9.3型板的设计 64

9.3.1型板材料的选择 64

9.3.2型板结构的设计 65

9.4机架的设计 65

第十章 强制加料装置的设计计算 66

10.1强制加料装置的构成 66

10.2强制加料装置的设计参数 66

10.3 具体设计与计算 66

10.3.1 螺旋直径的设计 66

10.3.2 螺旋轴转速的计算 67

10.3.3功率的计算 . 67

第十一章 液压加载装置的选型 68

结论 69

参考文献 70

翻译部分 71

英文原文 71

中文翻译 76

致谢 79

摘 要

在我国,随着机械化采煤程度的提高,粉煤在原煤中所占的比例越来越大。粉煤比例的增加不仅降低了散煤的燃烧效率,而且严重地污染了环境。发展型煤是提高粉煤利用率和减少环境污染的重要途径。

对辊成型机是应用最广泛的型煤成型设备。针对现有对辊成型机的发展,目前我国现有的对辊式多为低压成型设备。由于成型压力低,生产型煤所需的粘结剂用量大,致使型煤生产成本较高,这种状况也影响了我国型煤工业的发展。

本设计中的对辊成型机,采用螺旋强制加料,提高成球强度;采用液压加载,平衡成型反作用力,并且当有尖硬物料进入型辊间隙时,自动退让,能保证成型机安全运行;采用安全联轴器,提供平移退让和过载保护,保证成型机安全运行;在辊面设计中,采用八块型板拼装结构,便于安装和更换。

关键词:对辊成型机 ;同步齿轮传动 ;强制加料 ;液压加载

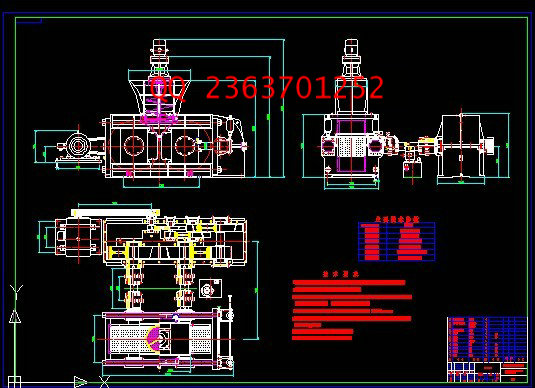

毕业论文题目:工业对辊成型机设计

毕业论文主要内容和要求:

结合毕业实习,采用对辊成型原理,采用强迫加料方式,设计一台工业型煤成型机。

辊子转速 8~10转/分(辊子圆周速度0.4-0.6米/秒)

成型压力:10~20KN/cm

小时产量:30~35吨

型煤尺寸:45×45×28mm采用液压加载

螺杆固定框架结构,同步齿轮传动箱

1. 明确该装置的工作原理及相关受力分析,参考设计参数确定电动机功率,完成该装置的总体设计。

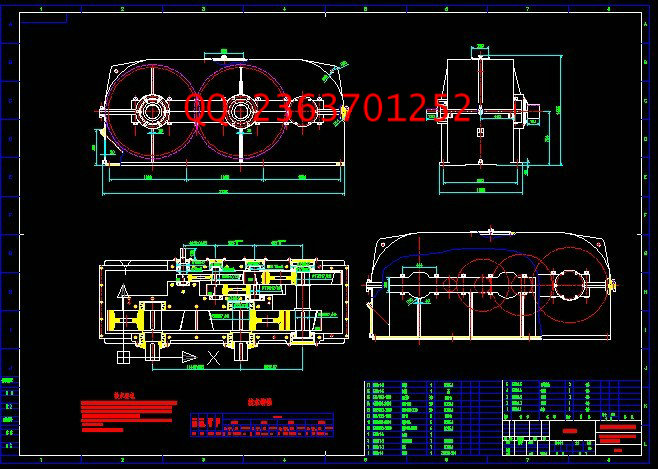

2. 完成同步齿轮传动箱装配图设计。

3. 齿轮传动箱组件,零件工作图设计。

|