|

|

|

|

设计名称 |

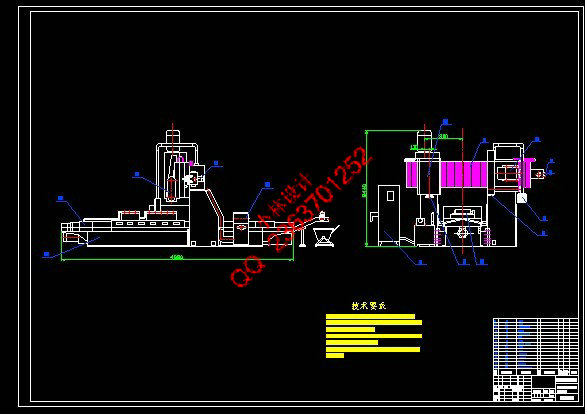

XM2309型铣磨磨床数控化改造 |

|

|

设计编号 |

V475 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

25000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.09.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括: word版说明书1份,共53页,约25000字 CAD版本图纸,共7张 【摘要】 砂带磨削技术,该技术已研磨和抛光的特点在同一时间内,被认为是作为一种新的加工技术与优良的加工质量,加工效率高,能耗低,消费和广泛应用,其优势,如“冷态”磨削,磨削稳定高速,高精密磨削加工和低的成本。相比传统材料加工技术,如车削,铣削和砂轮磨削,表面加工质量和加工技术性能的金属材料,如铝合金,钛合金,不锈钢和结构钢,可有效地改善了由砂带磨削过程中,和材料加工的成本也可以大大减少。但直至目前为止,有系统的调查研究砂带磨削加工及其机理的非金属材料,如铝合金,钛合金,不锈钢和结构钢,尚未履行的。这是非常必要的调查,砂带磨削技术和其加工机理,这些金属材料,以确定砂带磨削加工理论的非金属材料,发展有效的技术控制方法砂带磨削为这些非金属材料,并扩大应用范围砂带磨削技术。

关键词:砂带磨削,金属材料,材料去除率,砂带磨损,表面质量 Abstract Belt grinding technology, which has grinding and polishing characteristic at the same time, is thought as a new machining technology with excellent machining quality, high machining efficiency, low energy consumption and extensive application for its advantages such as "cold state" grinding, steady grinding speed, high grinding precision and low machining cost. Compared with traditional material machining technologies such as turning, milling and wheel grinding, the surface machining quality and the machining technical properties of metallic materials such as aluminium alloy, titanium alloy, stainless steel and structural steel could be improved efficiently by belt grinding process, and the materials machining cost could be also reduced greatly. But up to now, the systematic investigation on belt grinding machining and its mechanism of metallic materials such as aluminium alloy, titanium alloy, stainless steel and structural steel has not been carried out .It is very necessary to investigate the belt grinding technology andits machining mechanism of these metallic materials in order to establish the belt grinding machining theory of metallic materials, to develop the effective technology control methods of belt grinding for these metallic materials, and to extend the application scope of belt grinding technology.

Key words: Abrasive belt grinding, metallic materials, materials removal rate, abrasive belt wear, surface quality |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1