|

设计描述:

文档包括:

设计说明书一份,100页,约60000字

外文翻译一份、

PPT答辩

CAD版本图纸,共4张

摘 要

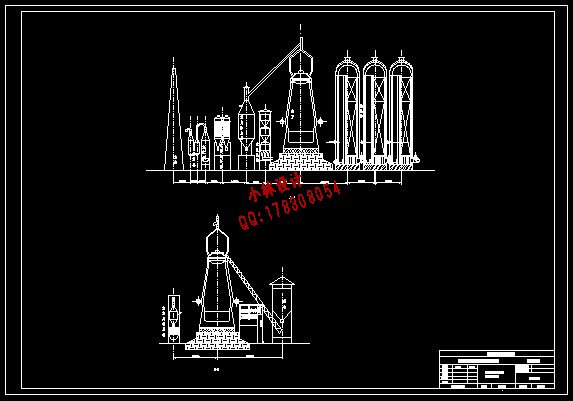

本设计是设计年产250万吨炼钢生铁高炉车间。设计中采用了2900m3的高炉一座,设计2个出铁口,2渣口,采用矩形出铁场。送风系统采用3座内燃式热风炉,煤气处理系统采用干式布袋除尘。渣铁处理系统采用拉萨法水淬渣(RASA)处理。上料系统采用料车上料。

设计的主要内容包括炼铁工艺计算(包括配料计算、物料平衡和热平衡)、高炉炉型设计、高炉各部位炉衬的选择、炉体冷却设备的选择、风口及出铁场的设计、原料系统、送风系统、炉顶设备、煤气处理系统、渣铁处理系统、高炉喷吹系统和炼铁车间的布置等。另外为了更加具有科学性,本设计参考了国内外的相似高炉的生产经验和数据。

关键词:炼钢生铁 高炉 车间设计

ABSTRACT

The assignment is the design of the 2.5 million tons annual production capacity of steel-making pig iron of blast furnace workshop.

Used in the design of the one 2900m3 blast furnace,four jardine,two taphole ,the use of rectangular field of iron.Blast system 3 internal combustion hot stove,dust catcher system using dry bag gas precipitator etc. Tapping system method of water quenching residue Lhasa (RASA) to deal . The charging system is used in feed cart.

The design program consists of technological calculation(including blast-furnace burden calculation、material balance calculation and thermal equilibrium calculation),the choose of furnace lining and cooling plant,the design of furnace lines,tuyere and casting house,material system, roof system,gas dispose system,iron and slag dispose system,fuel injection system and the disposition of plant. Besides,in order to make the design achieve best, the design also consults some advanced produce experience and data from home and abroad similar furnaces.

Key words: Steelmaking pig iron; blast furnace; workshop design

目 录

摘 要 I

ABSTRACT II

第一章 文献综述 1

1.1 概述 1

1.1.1 高炉炼铁简史 1

1.1.2 我国高炉炼铁发展历程 2

1.1.3 原料和燃料 2

1.1.4主要技术经济指标 3

1.2 近代高炉炼铁技术发展 3

1.3 我国高炉炼铁技术的发展趋势 5

1.4 本设计的目的和任务 8

第二章 厂址选择 9

2.1 厂址选择一般原则 9

2.2 本设计厂址选择 10

2.2.1工业布局及国家政策 10

2.2.2 原料供应及运输条件 10

2.2.3 劳动力资源优势 11

2.2.4 厂址的协作条件 11

2.2.5 厂址的工程地质及水文地质条件 11

第三章 工艺流程及主要经济技术指标的选择与论证 12

3.1 高炉炼铁工艺流程 12

3.2 高炉炼铁主要经济技术指标 13

第四章 高炉炼铁综合计算 15

4.1 高炉配料计算 15

4.1.1已知条件 15

4.1.2 计算方法与过程 18

4.2 高炉物料平衡计算 21

4.2.1初始条件 21

4.2.2风量计算 22

4.2.3 煤气成分及数量计算 23

4.2.4物料平衡表 25

4.3 高炉热平衡计算 26

4.3.1 热平衡计算方法 26

4.3.2 热平衡计算 27

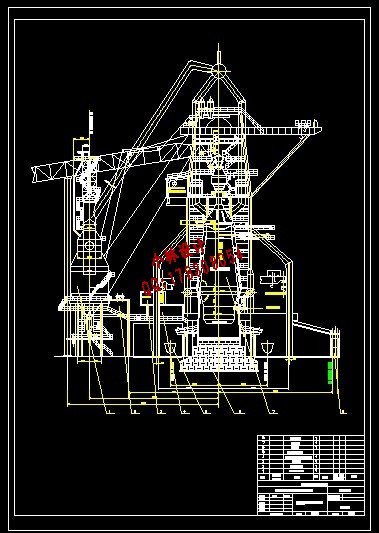

第五章 高炉本体设计 32

5.1 高炉炉型设计 32

5.1.1 炉型设计要求 33

5.1.2 炉型设计方法 33

5.1.3 炉型设计与计算 34

5.2 高炉炉体设计 37

5.2.1高炉炉衬结构 37

5.2.2 高炉炉衬耐火材料 37

5.2.3高炉炉底及炉缸耐火材料 38

5.2.4 炉腹 42

5.2.5 炉腰和炉身 42

5.2.6 炉喉 43

5.3 炉体冷却设备设计 43

5.3.1 冷却结构 43

5.3.2 冷却设备 43

5.4 炉体钢结构设计 44

5.5 风口、渣口及铁口设计 44

5.6 炉体附属设备设计 45

第六章 高炉附属系统设计 46

6.1 高炉供料系统 46

6.1.1 装料设备选择 46

6.1.2 布料方式 47

6.2 炉后供料系统 48

6.2.1 供料系统的形式与布置 48

6.2.2贮矿槽、贮焦槽及其附属设备 48

6.2.3 槽下筛分、称量与运输 48

6.2.4 上料设备 49

6.3 高炉送风系统 49

6.3.1 高炉鼓风机 49

6.3.2 热风炉设计及附属设备选择 54

6.4 高炉喷吹燃料系统 60

6.4.1 煤粉喷吹系统 60

6.4.2 喷煤应注意的问题 61

6.4.3 高炉喷吹新技术发展 62

6.5 高炉煤气除尘系统 62

6.5.1 布袋全干式煤气除尘工艺 63

6.5.2 煤气除尘设备 64

6.5.3 高炉煤气余压利用 65

6.6 渣、铁处理系统 66

6.6.1 风口平台及出铁场 66

6.6.2 铁水处理设备 66

6.6.3 水渣处理工艺 66

6.6.4 铁钩流咀布置 68

6.6.5 炉前设备 69

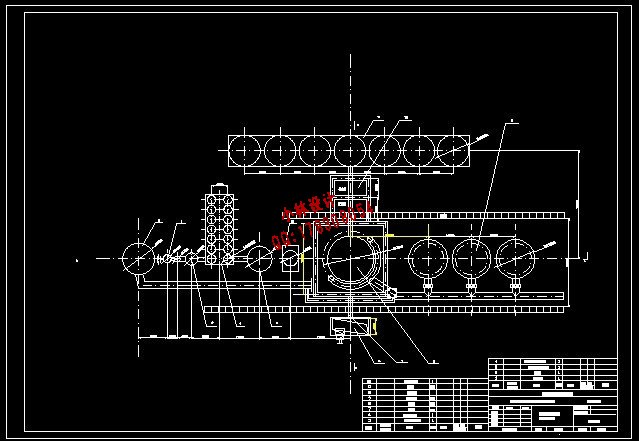

第七章 车间布置设计 70

7.1 设计基本依据 71

7.1.1 常用设计规范和规定 71

7.1.2 设计基础 72

7.1.3 车间组成 72

7.1.4 车间布置应考虑的问题 72

7.2 车间设计 73

7.2.1 厂房安排 73

7.2.2 厂房层数 74

7.2.3 厂房布置 74

7.2.4 设备布置 75

7.3 安全、卫生及其他问题 77

第八章 生产组织与技术经济分析 78

8.1 生产组织 78

8.2 技术经济分析 79

8.2.1 投资估算 79

8.2.2 销售与利润 81

第九章 环保与安全 82

9.1 生产安全 82

9.1.1 安全生产管理 82

9.1.2 厂房安全 82

9.1.3 防火、防爆与防震 83

9.1.4机械、电气、起重和运输设备安全 84

9.1.5 通风 85

9.1.6 劳动卫生与职业病 86

9.1.7 个人防护用品 86

9.2 环境保护 87

9.2.1 工业噪声控制 87

9.2.2 环境监测 88

9.2.3 废弃、废水回收治理 88

9.2.4 废渣处理 89

9.2.5 绿化与土地复垦 89

第十章 结论 91

致谢 93

参考文献 94

|