|

设计描述:

文档包括:

Word版说明书一份,60页,约17000字

CAD版本图纸,共18张

图名 图号 数量

主体结构图 QGD160-01 1

钢架结构图 QGD160-02 1

管路系统图 QGD160-03 1

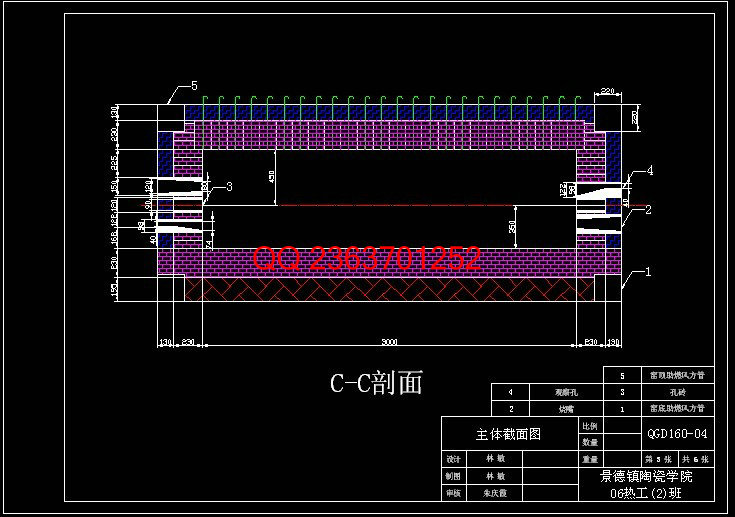

主体截面图 QGD160-04 6

吊顶钢架结构图 QGD160-05 1

吊顶砖结构图 QGD160-06 1

烧成曲线示意图 QGD160-07 1

烧嘴砖结构图 QGD160-08 1

孔砖结构图 QGD160-09 1

观火砖结构图 QGD160-10 3

传动系统结构图 QGD160-11 1

总计 18

摘要

关键词:辊道窑、节能

本设计说明书对所设计的日产12000平方米玻化砖辊道窑加以说明。

窑顶采用耐热钢穿轻型吊顶砖的吊顶结构,为了降低全窑的热损失减小单位产品热耗,全窑均采用轻质耐火材料。燃料用0#柴油,采用高速调温烧嘴对制品进行裸烧来强化窑炉内部传热,同时对高速烧嘴可进一步调节使窑内温度均匀提高成品率,从而达到节能的目的。

为有效利用烟气热,在窑炉前段采用集中排烟的方式,另外在缓冷段采用抽热空气的方式来冷却制品,对热烟气也可加以利用。 对全窑的控制采用计算机自动控制来实现,既提高了产品的成品率又降低的工作人员的工作强度,降低了生产成本。

本设计特点:在提高产品质量的同时降低单位产品热耗,实现陶瓷行业上的“绿色、环保、节能”。

Abstract

Key word: The roller kiln, energy conservation

This design is dayly produces12,000 square meter wood grain brick roller kiln .

The crown uses the high-temperature steel to put on the light suspended ceiling brick the suspended ceiling structure, in order to reduce the entire kiln the heat lose to reduce the unit product to consume hotly, the entire kiln uses the light quality fire-proof material. Because the fuel uses the 0 # diesel oil is the clean fuel uses the high velocity modulation warm burner nozzle to carry on the bare fever to the product to strengthen the kiln stove interior heat transfer, simultaneously may further adjust to the high speed burner nozzle makes in the kiln the temperature to enhance the rate of finished products evenly, thus achieves the energy conservation the goal.

Is hot for the effective use haze, the section selects the method in front of the kiln stove which the disperser discharges fume, moreover uses in the slow cold section pulls out the hot air the way to cool the product, also may perform to the hot haze to use. Uses the computer automatic control to the entire kiln control to realize, both enhanced staff's working strength which the product rate of finished products and reduces, reduced the production cost.

This design characteristic: While improves the product quality to reduce the unit product to consume hotly, realizes in the ceramic profession “the green, the environmental protection, the energy conservation”

目 录

前 言 7

任务书 8

1 窑体主要尺寸的确定 9

1.1 进窑砖坯尺寸 9

1.2 内宽的确定与排砖方法 9

1.3 内高的确定 9

1.4 烧成制度的确定 10

1.5 窑长及各带长的确定 10

1.5.1 窑长的确定 11

1.5.2 各带长的确定 11

1.5.3 辊道窑窑头、窑尾工作台长度 12

1.5.4 窑体总长度的确定 13

2 工作系统的确定 14

2.1 排烟系统 14

2.2 燃烧系统 14

2.2.1 烧嘴的设置 14

2.2.2 助燃系统 14

2.2.3 0#柴油输送系统 15

2.3 冷却系统 15

2.3.1 急冷通风系统 15

2.3.2 缓冷通风系统 15

2.3.3 快冷通风系统 16

2.4 温度控制系统 16

2.4.1 热电偶的设置 16

2.4.2 温度仪表选型 16

2.5 传动系统 17

2.5.1 辊棒的选择 17

2.5.2 传动装置 17

2.5.3 辊距的确定 18

2.5.4 辊棒的联接形式 18

2.5.5 传动过程 18

2.6 窑体附属结构 18

2.6.1 事故处理孔 18

2.6.2 观察孔与测温口 19

2.6.3 膨胀缝 19

2.6.4 下挡墙和上档板 20

2.6.5 钢架结构 20

2.6.6 测压孔 20

3 窑体材料确定 21

3.1 窑体材料确定原则 21

3.2 整个窑炉的材料表 23

4 燃料及燃烧计算 24

4.1 理论空气量计算: 24

4.2 烟气量计算 24

4.3 燃烧温度计算 24

5 物料平衡计算 26

6 热平衡计算 27

6.1 热平衡示意图 27

6.2 热收入项目 28

6.2.1 坯体带入显热 28

6.2.2 燃料带入化学热及显热 28

6.2.3 助燃空气带入显热 28

6.2.4 预热带漏入空气带入显热 29

6.3 热支出项目 29

6.3.1 热制品带出显热 29

6.3.2 窑体散失热 29

6.3.3 物化反应耗热 33

6.3.4 烟气带走显热 33

6.3.5 其他热损失 34

6.4 列热平衡方程并求解 34

6.5 列热平衡表 35

6.6 热平衡示意图 35

6.7 热收入 36

6.7.1 制品带入的显热 36

6.7.2 冷却风带入显热 36

6.8 热支出 36

6.8.1 制品带出显热 36

6.8.2 热风抽出时带走的显热 37

6.8.3 窑体散失热量 37

6.8.4 由窑体不严密处漏出空气带走显热 39

6.9 列热平衡方程 39

6.10 列热平衡表 40

7 管道尺寸以及阻力计算和风机选型 41

7.1 抽烟风机的管道尺寸、阻力计算 41

7.1.1 管道尺寸 41

7.1.2 阻力计算 42

7.1.3 风机的选型 43

7.2 其他系统管路尺寸确定、风机的选型 44

7.2.1 0#柴油输送管径的计算 44

7.2.2 助燃风管计算 44

7.2.3 雾化风管计算.....................................................................................45

7.2.4 冷却带风管计算 46

7.2.5 风机选型 49

8 工程材料概算 51

8.1 窑体材料概算 51

8.2 钢材的概算......................................................52

前 言

随着经济不断发展,人民生活水平的不断提高,陶瓷工业在人民生产、生活中都占有重要地位。陶瓷的发展与窑炉的改革密切相关,一定结构特点的窑炉烧出一定品质的陶瓷。因此正确选择烧成窑炉是获得性能良好制品的关键。

陶瓷窑炉可分为两种:一种是间歇式窑炉,比如梭式窑;另一种是连续式窑炉,比如辊道窑。辊道窑由于窑内温度场均匀,从而保证了产品质量,也为快烧提供了条件;而辊道窑中空、裸烧的方式使窑内传热速率与传热效率大,又保证了快烧的实现;而快烧又保证了产量,降低了能耗。产品单位能耗一般在2000~3500 KJ/Kg ,而传统隧道窑则高达5500~9000 KJ/Kg 。所以,辊道窑是当前陶瓷工业中优质、高产、低消耗的先进窑型,在我国已得到越来越广泛的应用。

烧成在陶瓷生产中是非常重要的一道工序。烧成过程严重影响着产品的质量,在烧成过程中,温度控制是最重要的关键。没有合理的烧成控制,产品质量和产量都会很低。要想得到稳定的产品质量和提高产量,首先要有符合产品的烧成制度。然后必须维持一定的窑内压力。最后,必须要维持适当的气氛。

我设计的辊道窑是连续式窑。窑炉总长160米,内宽3.0米,烧成温度是1180摄氏度。燃料采用0#柴油。我设计的辊道窑,窑体趋向轻型化,燃料清洁化,烧成质量好,产量高,日产量达12000平方米。全窑采用新型耐火材料,改善了窑炉的保温性。

景德镇陶瓷学院毕业设计(论文)任务书

院(系) 材料科学与工程学院 2009 年12月4日

专业 热能与动力工程 班级 06热工(2)班

学生姓名 林敏 指导教师 朱庆霞

题目 日产12000M2玻化砖油烧辊道窑设计

主要研究内容和设计技术参数:

一、玻化砖

1、组成(%)

SiO2 Al2O3 CaO MgO Fe2O3 K2O Na2O I.L

68.35 16.27 2.30 2.65 0.85 2.2 2.15 4.85

2、 规格:400*400*8mm, 单重3公斤/块;

3、 水分:〈1%

4、 产品合格率:95%

5、 烧成周期:40分钟(全氧化气氛)

6、 最高烧成温度:1180℃(温度曲线自定)

二、燃料

0#柴油:Qnet=40176KJ/Kg

基本要求(含成果要求):

1、 通过设计计算确定窑体材料及厚度、主要结构尺寸、管路系统等;

2、 确定工作系统安排,编写设计说明书,并打印输出;

3、 绘出设计图纸一套,应包括:主体结构图、管路系统图、钢架结构图、砌筑图、异型砖图及其它必需的附件图。

4、 设计说明书中应有英文摘要,图纸中至少应有一张CAD绘图;

5、 相关文献综述翻译。

工作进度计划:

第四周:查阅、收集与设计有关的文献资料;

第五~七周:进行设计计算,编写说明书初稿;

第八~十二周:绘制窑体结构图,砌筑图等;

第十三周~十六周:绘制钢架结构、管路系统图、异型砖及附件图;

第十七周:图纸上墨,说明书整理;

第十八周:准备答辩。

1 窑体主要尺寸的确定

1.1 进窑砖坯尺寸

产品规格:400×400×8 mm

产品宽度400mm,考虑烧成收缩为10%,,则:

坯体尺寸=产品尺寸÷(1-烧成收缩)=400÷(1-10%) mm

1.2 内宽的确定与排砖方法

由于现在的辊棒等材料性能的提高,且辊道窑大多采用吊顶结构,所以此次设计成宽体辊道窑。再根据产量,所用的燃料等因素,所以暂定窑内宽B =3000mm 。而坯体离窑墙内壁一般有100~200 mm 间隙,取168 mm。根据了解,横向的坯体是紧贴在一起,并没有留间隙。所以内宽等于砖坯尺寸×每排片数+砖坯离窑内壁的间距。

则可排砖数为: 片

故确定并排6片,则窑内宽 B=444×6+168×2=3000 ㎜

最后定窑内宽为 3000 mm。

1.3 内高的确定

辊道窑的内高被辊子分隔成辊上高和辊下高两部分。对于辊上高的设置,要考虑以下四个方面:损坏的坯体能否顺利从辊棒之间掉下去,烧嘴的设置也要有一定的高度,气体与坯体之间的换热强度,气流通畅与燃烧空间。而对于辊下高的设置而言,主要是损坏的坯体能否顺利从辊棒之间掉下去即保证处理事故的方便。从传热角度来讲,烧成带以辐射为主,所以气体厚度要大点,内高稍高些。而预热带以对流换热为主,所以内高比烧成带低,使得横截面减小,流速加快,提高对流换热强度。再结合其它三方面,内高的设置如下(单位mm):

温度较低处:预热升温段20~900℃

冷却降温段700~80℃

温度较高处:烧成升温段900~1180℃

急冷降温段1180~700℃

|