|

设计描述:

文档包括:

说明书一份,27页,约21000字

CAD版本图纸,共8张

主要内容和要求(宋体五号,行间距单倍行距)

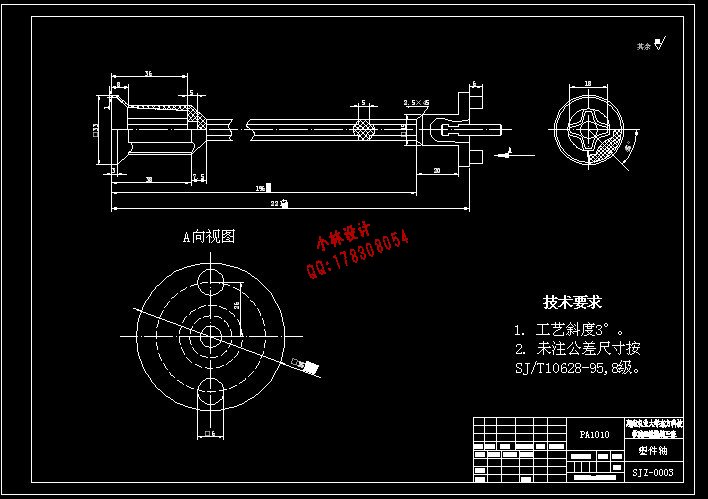

塑件轴的材料为PA1010,结构较复杂,轴的一端有孔,另一端需要安放嵌件。

根据所给的塑件轴零件图和大批量生产的要求,进行注射工艺分析并设计一模具。

主要内容如下:

一、确定模具结构方案,并进行必要的计算

二、用Pro-E或其他三维软件进行模具建模并分析

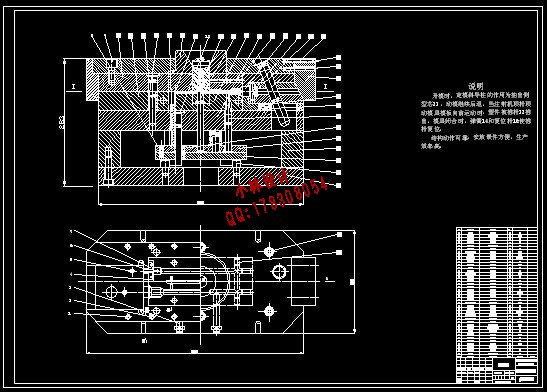

三、绘制模具总装图

四、绘制全部自制零件的工程图

五、编制工作零件的加工工艺规程卡片

六、编写设计说明书

要求如下:

设计工作量应至少完成折合A0号图纸三张和一份12000字以上的设计计算说明书。主要参考资料(具体格式以规范化要求规定为准)

[1]王树勋等. 典型模具结构图册[M].广州, 华南理工大学出版社. 2005.4.

[2] 王广文等. 塑料注射模具设计技巧与实例[M]. 北京,化学工业出版社. 2004.1.

[3] 陈志刚.塑料模具设计[M],北京:机械工业出版社,2003.8

[4] 马正元. 基于虚拟现实的注塑模工作过程仿真[J],沈阳工业大学学报2004,2(1):1~3.

[5] 王卫卫. 材料成形设备[M]. 北京: 机械工业出版社,2006.1

[6] 冯炳尧.模具设计与制造简明手册[M].北京:人民邮电出版社,2001.11

[7] 杨古尧.pro/engineer wildfire 2.0产品造型与模具设计精解及案例[M],北京:化学工业出版社,2005.12

[8] 邹继强.塑料制品及成型模具的设计[M],北京:清华大学出版社,2005.3

[9] 成大先. 机械设计手册[M],北京: 化学工业出版社, 2004.1

[10] 傅建军. 模具制造工艺 [M]. 北京∶ 机械工业出版社,2004.7

[11] 肖祥芷,王孝培. 中国模具工程大典(第三卷 塑料和橡胶模具设计)[M].北京.电子工业出版社. 2007,3.

塑件注射工艺分析及模具设计

摘 要:根据给定塑件轴的尺寸和结构要求,对塑件进行工艺的分析和比较,最终设计出一幅一模两腔的注塑模具。改设计从产品结构工艺性,具体模具结构出发,对模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关的校核、都有详细的设计,同时简单的编制了模具的加工工艺。整个设计过程表明该模具能够达到此塑件所要求的加工工艺。设计出来的模具以满足工业生产需求,实现塑件轴的高效、自动化生产。

关键词:塑件轴;注射模具;加工工艺;零件图

Analysis of the Injection Process and Design of the Mold Plastics Shaft

Abstract:According to the given plastic shaft size and structural requirements,the technology of plastic parts for analysis and comparison,the final design of an injection mold of a mold with two cavity.The design process from the product structure,the concrete structure of the mold,the mold casting system,mold forming part of the structure ,the roof system,cooling system,the choice of injection molding machine and related parameters of the check,have the detailed design,at the same time,simple preparation of the mold process .The whole design process that the mold can achieve the required pieces of plastic,processing technology.The design of the mold can meet the industrial production requirements, realize the plastic shaft efficient and automated production.

Key Words: Plastic axis; Injection mold; Processing technology; Parts drawing

目 录

摘要…………………………………………………………………………………………1关键词………………………………………………………………………………………1

1 前言………………………………………………………………………………………2

1.1 研究意义…………………………………………………………………………2

1.2 国内外研究现状…………………………………………………………………4

1.3 发展方向…………………………………………………………………………5

2 塑件的工艺分析…………………………………………………………………………5

2.1 塑件的组成工艺分析……………………………………………………………5

2.2 塑件成型工艺性分析……………………………………………………………6

2.2.1 塑件尺寸结构分析………………………………………………………6

2.2.2 塑件尺寸精度分析………………………………………………………6

2.2.3 表面质量析………………………………………………………………7

2.2.4 脱模斜度…………………………………………………………………7

2.3 塑件的体积重量…………………………………………………………………7

2.4 浇注系统的设计…………………………………………………………………8

3 型腔数的确定及浇注系统的设计………………………………………………………8

3.1 分型面的分析……………………………………………………………………8

3.2 型腔数的确定…………………………………………………………………10

3.3 确定型腔的排列方式…………………………………………………………10

3.4 浇注系统的设计………………………………………………………………10

3.4.1 主流道的设计…………………………………………………………10

3.4.2 分流道的设计…………………………………………………………10

3.4.3 浇口的设计…………………………………………………………11

4 侧向分型与抽芯机构的设计……………………………………………………12

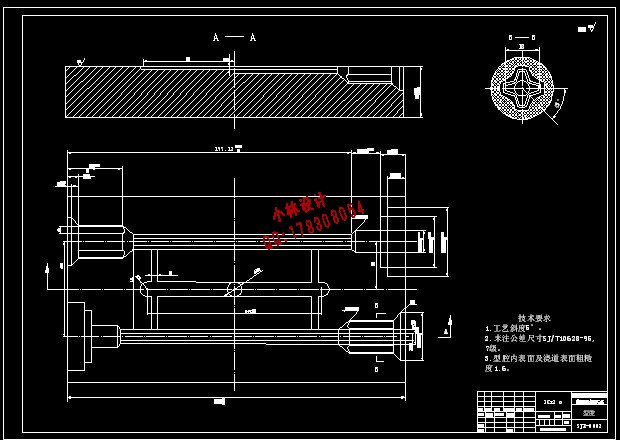

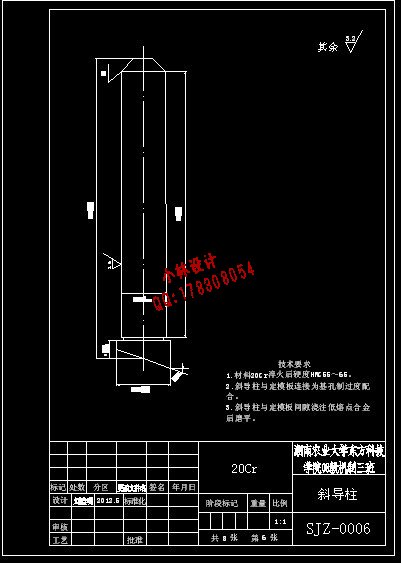

4.1 斜导柱的设计………………………………………………………………12

4.1.1 斜导柱的基本形式……………………………………………………12

4.1.2 斜导柱倾斜角的选择…………………………………………………13

4.1.3 斜导柱长度的计算……………………………………………………14

4.1.4 斜导柱直径的计算……………………………………………………15

4.2 侧滑块的设计…………………………………………………………………15

4.3 导滑槽的设计…………………………………………………………………15

4.4 锲紧块的设计…………………………………………………………………16

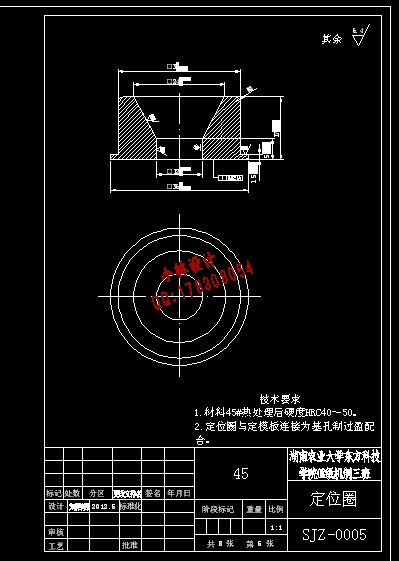

5 模具成型零件的设计………………………………………………………………16

5.1 凹模结构形式的选择…………………………………………………………16

5.2 凹模及型芯工作尺寸的计算…………………………………………………16

5.2.1 型腔和型芯尺寸计算…………………………………………………16

6 推出机构的设计与计算……………………………………………………………17

6.1 推出机构设计的原理…………………………………………………………17

6.2 脱模力的计算…………………………………………………………………18

6.3 推杆直径的计算………………………………………………………………18

7 温度调节系统…………………………………………………………………………18

8 注射机与模具各参数的校核…………………………………………………………19

8.1 注射量的校核…………………………………………………………………19

8.2 锁模力的校核…………………………………………………………………19

8.3 安装参数的校核………………………………………………………………19

9 成型零件加工工艺……………………………………………………………………20

10 结论 …………………………………………………………………………………21

参考文献……………………………………………………………………………………21

致谢…………………………………………………………………………………………22

附录…………………………………………………………………………………………23

|