|

|

|

|

设计名称 |

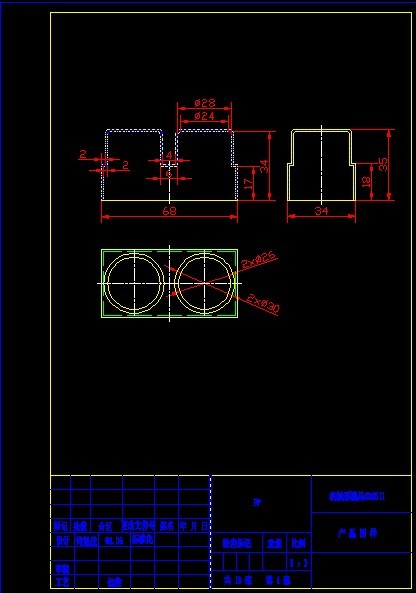

玩具的小零件塑料模具设计 |

|

|

设计编号 |

F050 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

12000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2013.09.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

设计描述:

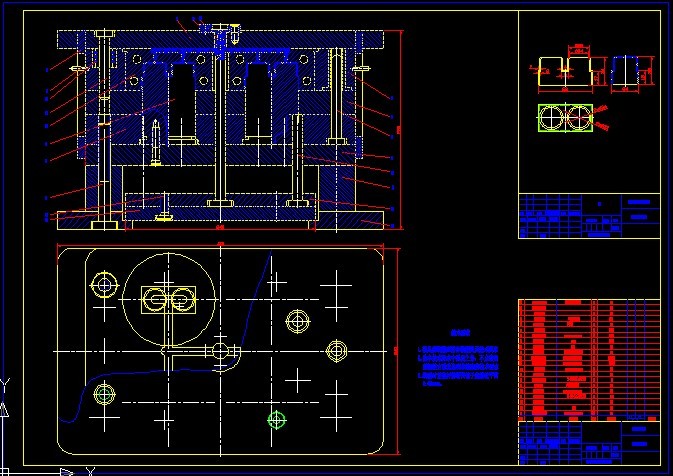

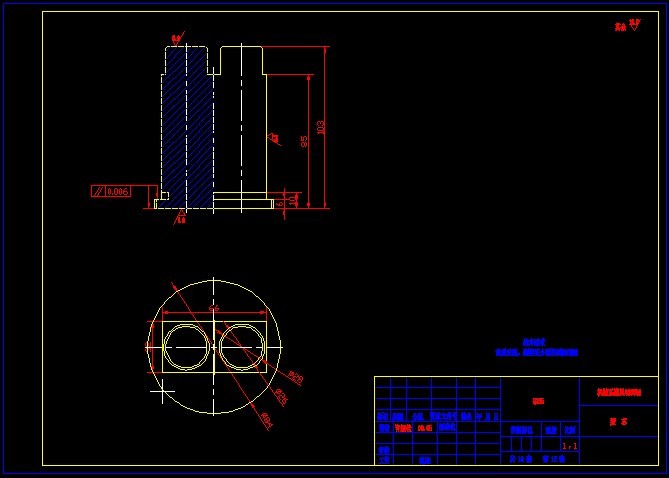

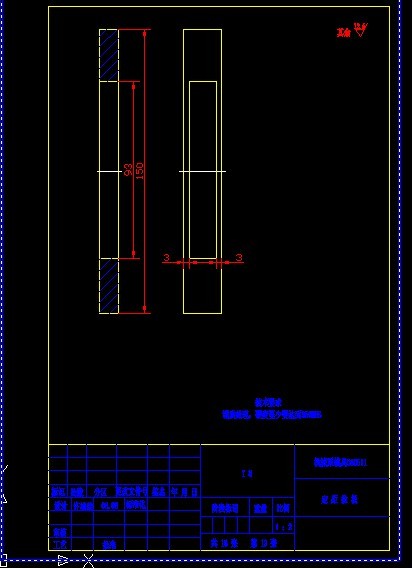

文档包括: CAD版本图纸,共16张

一、 题目: 度要求、表面质量和材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑胶件的生产批量分析产品成本,阐明采用注射

生产可取得的经济效益。

进行生产来降低模具的制造费用。

的影响。

数目和排列、成型零件的结构、浇注系统等。

/模塑质量属性”来计算质量。或者采用估算估计塑料的用量,及保证足够的塑料用量为原则。 核所选择的注射机是否符合要求。浇注系统设计计算包括浇道布置、主流道和分流道断面尺寸计算、浇注系统压力降计算和型腔压力校

核。 制品精度。为计算方便,凡孔类尺寸均及其最小尺寸作为公称尺寸,凡轴类尺寸均及最大尺寸作为公称尺寸;进行工作尺寸计算时应考

虑塑料的收缩率和模具寿命等因素。

水流动状态的校核和冷却水入口与出口处温差的校核。模具加热工艺计算主要是加热功率计算。

模具外形尺寸可否方便安装,行程是否满足模塑成型及取件要求。 于一模多腔的塑料模应仔细考虑模腔位置和浇道布置;第二,要考虑凹模上螺孔的布置位置;第三,主流道中心与模板的几何中心应重

合;第四,凹模外形尺寸尽量按国家标准选取。 国家标准》GB/T12555-1990和GB/T12556-1990中确定模架规格。待模架规格确定后即可确定主要塑模零件的规格参数。再查阅有关零件

图表,就可以画装配图了。

始向左右两个方向画比较方便。

目 录

第 一 部分 产品的说明 |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持!