|

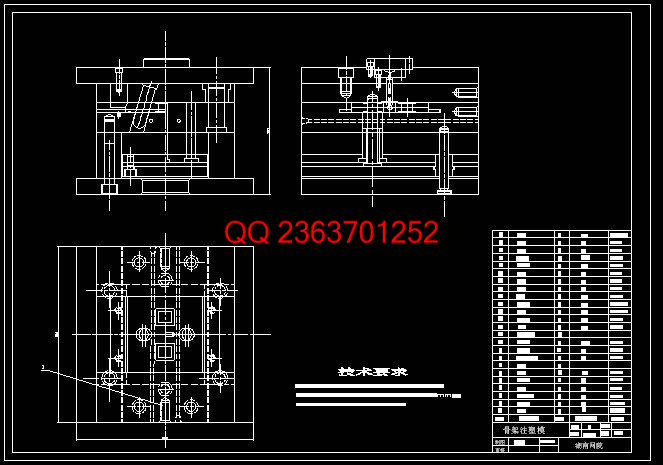

设计描述:

文档包括:

Word版说明书一份,29页,约17000字

CAD版本图纸,共11张

目 录

前言

绪论¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••1

第一章 设计任务书¬¬¬•••••••••••••••••••••••••••••••••••••••••••••••••••••••4

第二章 塑件分析¬¬¬•••••••••••••••••••••••••••••••••••••••••••••••••••••••••5

一、 塑件工艺性¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••••••••5

二、 塑件结构分析•••••••••••••••••••••••••••••••••••••••••••••••••••6

第三章 塑料材料的成型特性与工艺参数¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••7

第四章 成型设备的选择••••••••••••••••••••••••••••••••••••••••••••••••••9

一、 初选注射机¬¬¬•••••••••••••••••••••••••••••••••••••••••••••••••••••9

二、 型腔数量的确定¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••10

第五章 浇注系统的设计和排溢系统的设计¬¬¬¬¬¬¬¬¬•••••••••••••••••••••••••••••••11

一、 塑料制件在模具中的位置¬¬¬¬¬¬¬¬¬•••••••••••••••••••••••••••••••••••••••11

二、 浇注系统的设计 ¬¬¬¬¬¬¬¬¬•••••••••••••••••••••••••••••••••••••••••••••••12

三、 排溢系统的设计¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••14

第六章 成型零部件的设计与计算¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••••••••15

一、 成型零件的结构设计¬¬¬¬¬¬¬¬¬•••••••••••••••••••••••••••••••••••••••••••15

二、 成型零件工作尺寸的计算¬¬¬¬¬¬¬¬¬•••••••••••••••••••••••••••••••••••••••15

三、 模架的选取¬¬¬¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••••••18

第七章 脱模机构的设计¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••••19

一、 脱模力的计算¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••••19

二、 推出机构的设计¬¬¬¬¬¬¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••19

第八章 合模导向机构的设计¬¬¬¬¬¬¬¬¬•••••••••••••••••••••••••••••••••••••••••••••21

一、 导柱¬¬¬••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••21

二、 导套••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••21

第九章 镶块的精定位设计••••••••••••••••••••••••••••••••••••••••••••22

第十章 温度调节系统的设计与计算•••••••••••••••••••••••••••••••••••••22

一、 冷却的计算•••••••••••••••••••••••••••••••••••••••••••••22

二、 冷却系统的设计原则与常见冷却系统的机构•••••••••••••••••••23

第十一章 注射机参数的校核••••••••••••••••••••••••••••••••••••••••••••••23

一、 注射量的校核••••••••••••••••••••••••••••••••••••••••••••••••23

二、 注射压力的校核¬¬¬••••••••••••••••••••••••••••••••••••••••••••••23

三、 模具与注射机安装部分的相关尺寸••••••••••••••••••••••••••••••23

四、 行程的校核¬¬¬•••••••••••••••••••••••••••••••••••••••••••••••••••••24

五、 顶出装置的校核••••••••••••••••••••••••••••••••••••••••••••••••25

参考文献¬¬¬•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••26

关键词:注射模、凸模、凹模、斜滑块。

Key words: injection mould、punch、matrix、angled-lift splits

绪论

一、 我国塑料模具工业的发展现状及特点?

我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5Kg 大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具,精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。如天津津荣天和机电有限公司和烟台北极星Ⅰ.K模具有限公司制造多腔VCD和DVD齿轮模具,所生产的这类齿轮塑件的尺寸精度、同轴度、跳动等要求都达到了国外同类产品的水平,而且还采用最新的齿轮设计软件,纠正了由于成型收缩造成齿形误差,达到了标准渐开线齿形要求。还能生产厚度仅为0.08mm的一模两腔的航空杯模具和难度较高的塑料门窗挤出模等等。注塑模型腔制造精度可达0.02mm~0.05mm,表面粗糙度Ra0.2μm,模具质量、寿命明显提高了,非淬火钢模寿命可达10~30万次,淬火钢模达50~1000万次,交货期较以前缩短,但和国外相比仍有较大差距。

|