|

设计描述:

文档包括:

Word版设计说明书1份,共73页,约22000字

外文翻译一份

开题报告一份

PPT答辩一份

CAD版本图纸,共19张

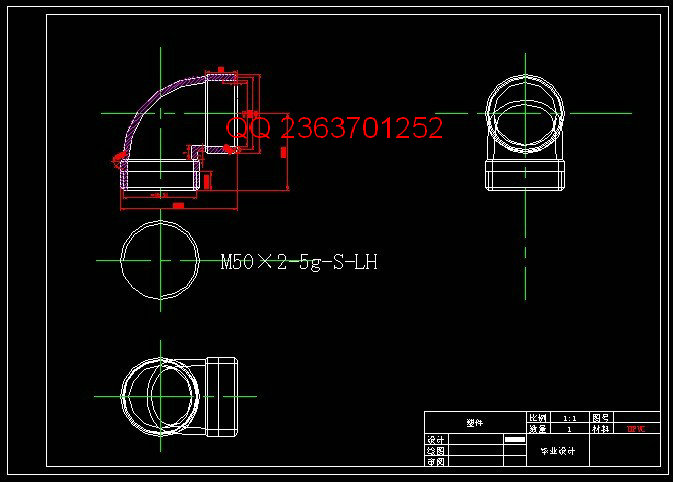

塑料弯管注塑模具设计

摘要

本文研究的是90 带螺纹的塑料弯管及其注射成型的总体设计过程。弯管成90 直角,因此侧向分型抽芯是研究的重点。塑料弯管上有一段螺纹,本研究采用的是比较简单轻便的设计模式,因此采取了瓣合模的成型方式。因为不使用复杂的脱螺纹装置,这一点对于螺纹类的制品具有指导意义。本文选择了正确的注塑机型号,采用PROE进行模具的体积确定与分型面的选择,决定采取一模四腔的方式,这将会快速的提高生产量与生产效率。本研究成功设计,将会为以后的弯管类塑料提供极高的参考价值,并且对于生产有很高的经济效益。

关键词:塑料弯管,侧向分型抽芯,瓣合模

Plastic pipe injection mold design

Abrtract

This paper studies a 90-degree bend with thread and plastic injection mold of design process.The bend has a 90-degre .So the focus of the study is side parting core pulling.There was a thread on plastic pip.This study uses a simple design patterns.So flap spotting is the better method .Because which avoid the complex the installation of the unscrewing,which gives a guiding significance for the products of thread. By selecting the right injection molding machine type.Using PROE determine the volume of the mold and parting line selection.It is to decide taking a mold with a four cavity, which would rapidly increase the production capacity and production efficiency.Successful design of this study will be for the future of plastic pipe classes provide a high reference value, and for the production of high economic efficiency.

Key words:plastic pipe,side parting core pulling,flapclamping

目录

1 前言 1

2塑件结构与原材料工艺分析 3

2.1 带螺纹塑料弯管的设计 3

2.1.1 塑料弯管的立体示意图 3

2.1.2 塑料弯管的二维视图 3

2.1.3 塑料弯管的结构尺寸特征分析 3

2.2 塑料弯管原材料的选择分析 4

2.2.1 塑料的原材料的选择 4

2.2.2 硬质聚氯乙烯的性能指标 4

3成型工艺方案的确定 5

3.1 塑件分型面的确定 5

3.2 型腔数量以及分布方式的确定 6

3.3 注塑机的选择与参数校核 6

3.3.1 注塑量的计算 6

3.3.2 注塑机型号的确定 7

3.3.3 型腔数量的校核 8

3.3.4 最大注射量的校核 8

3.3.5 锁模力的校核 9

3.3.6 注射压力的校核 9

3.3.7 开模行程的校核 9

3.3.8 喷嘴尺寸的校核 10

3.3.9 定位孔直径的校核 11

4 浇注系统的设计 12

4.1 主流道和主流道衬套以及定位环的设计 12

4.2 分流道的设计 13

4.2.1 分流道的设计原则 13

4.2.2 分流道的形状尺寸确定 13

4.2.3 分流道的形状尺寸以及分布 14

4.3 浇口的设计 15

4.3.1 浇口的设计原则 15

4.3.2 浇口的形状尺寸确定 16

4.3.3 浇口的位置 17

4.4 剪切速率的校核 17

4.5 尺寸的优化校核 18

4.6 冷料井的设计 19

4.7 排气槽的设计 20

5 成型零件的设计 21

5.1 成型零件的三视图 21

5.2 成型零件工作尺寸的计算原则 22

5.3 成型零件尺寸的计算 24

5.3.1 型腔型芯尺寸的计算 24

5.3.2 螺纹型环的计算 26

5.4 型芯之间的中心距的计算 28

5.5 型腔壁厚的设计 29

6 侧向分型抽芯机构的设计 32

6.1 抽芯力的计算 32

6.2 斜导柱的设计 32

6.2.1 斜导柱的机构设计 32

6.2.2 斜导柱倾斜角的确定 33

6.2.3 斜导柱的尺寸计算 33

6.2.4 斜导柱的示意图 35

6.3 侧滑块的设计 35

6.4 导滑槽的设计 36

6.5 楔紧块的设计 36

6.6 滑块定位装置的设计 37

7 合模导向和定位机构 38

8 塑件脱模机构的设计 40

8.1 脱模机构的设计准则 40

8.2 脱模力的计算 41

8.3 推杆的设计 42

8.3.1 推杆的设计原则 42

8.3.2 推杆的尺寸的计算: 42

8.3.3 推杆的形状与尺寸 43

8.4 复位杆的设计 43

8.5 拉料杆的设计 44

9 冷却系统的设计 45

9.1 模具温度设计的原则 45

9.1.1 模具温度与制品质量的关系 45

9.1.2 冷却效率对生产效率的影响及其提高的办法 46

9.1.3 冷却系统设计原则 46

9.1.4 降低入水与出水的温差 46

9.2 模具冷却系统设计计算 47

9.2.1 塑料注射量的计算 47

9.2.2 制品所需冷却时间的计算 47

9.2.3 冷却水体积流量的计算 47

9.2.4 水孔直径的选择 48

9.2.5 冷却水在管道内的流速 48

9.2.6 冷却水流动状态的校核 49

9.2.7 冷却管壁与水交界面的膜传热系数h 49

9.2.7 计算冷却水通道的导热总面积A 49

9.2.8 计算模具所需冷却水管道的总长度L 49

9.2.9 冷却水路的根数x, 49

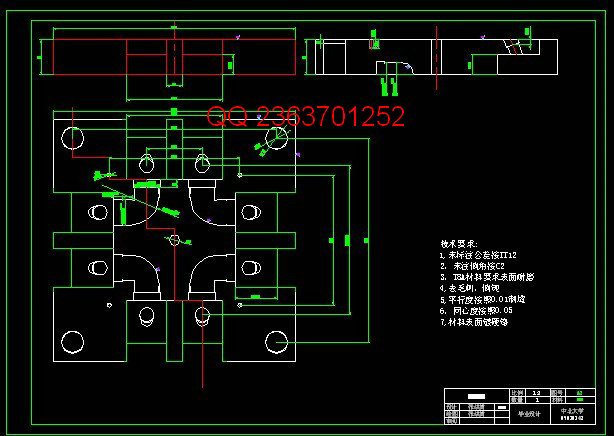

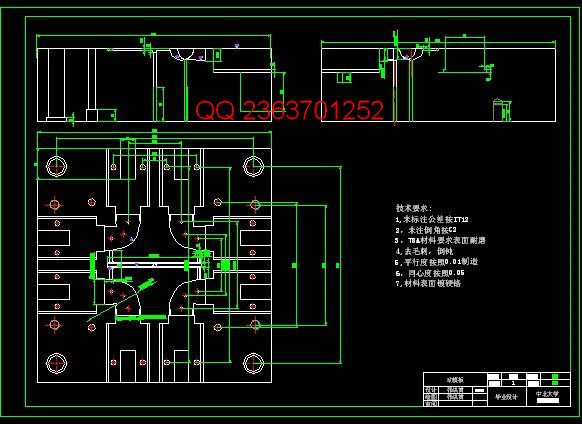

10.模板尺寸的选择 51

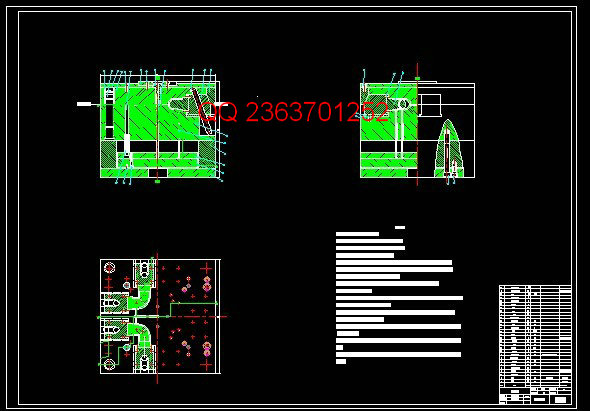

12.装配图的设计 52

参考文献 55

致谢 56

1 前言

我国的模具行业将会在“十二五”期间迎来有一个蓬勃发展阶段[1]。“十二五”规划中曾明确提出,未来要走绿色智能环保的新型工业化道路,而对我国模具行业来说,在“以塑代钢”、“以塑代木”的大力倡导下,塑料模具产品的市场需求量将快速增长。

据相关数据显示,我国目前人均塑料消费量仅为发达国家的1/3,在提倡绿色环保发展的大背景下,未来市场需求空前广阔。专家预计,“十二五”期间我国塑料模具制品行业仍将会保持高速发展,会维持年均15%的市场增长率。毋庸置疑,塑料模具的蓬勃发展,这将给我国模具产业的优化升级带来新的动力。

“十二五”期间,我国战略性新兴产业智能模具制造装备发展的总目标是以发展智能化模具来带动高效、精密、高性能模具总体水平的提高,以满足“智能制造”配套要求来带动模具为战略性新兴产业服务总体水平的提高,使智能模具水平得到大幅度的提升,为我国模具行业到2020年步入世界模具强国奠定坚实的基础。

据悉,具体目标为:

第一,要以智能化模具为主要代表的高效、精密、高性能模具的水平,中长期目标是要达到国际先进水平,“十二五”期末首先要使智能化模具水平能基本满足智能制造所需。

第二,以智能化模具为主要代表的高效、精密、高性能模具占模具总量的比例从目前的约35%,达到“十二五”期末的40%以上,进而达到50%以上的中长期目标。

第三,不断缩短模具生产周期、提高模具使用寿命和稳定性,首先达到“十二五”期末生产周期比现在缩短20%~30%,使用寿命比现在提高20%~30%,用模具制造精细化来提高可靠性和稳定性。

第四,要不断提高数字化、信息化水平。“十二五”期末使生产高效、精密、高性能模具的企业基本实现CAD/CAM/CAE/PDM一体化,并有40%以上企业基本实现信息化管理。

第五,模具自动化生产是重要的发展方向,目前尚处于试验实践阶段,到“十二五”期末争取有5家以上的模具企业可实现模具自动化生产,并在模具智能网络化制造技术、管理方面有重大突破。

注塑模具在国外的发展也进入到了一个更加高级的发展阶段[2]。国外在高速集成,智能化,小型化,个性化和基于环保的理念方面有重大的突破。

第一,在CDA,CAE,CAM等[3]方面外国拥有更加成熟的技术和培训,国外的工业化更加成熟信息化的成都也更高。这些只能软件的运用使得模具朝向智能化集成化发展。

第二,模具设计从低精度,简单形状向高精度,复杂形状以及高性能方面进行发展。这也是未来模具发展的重要方向。

第三,模具的标准化,系列化以及专业化将会更加完善。

第四,全面质量管理在日本等发达国家已经完全实施。质量管理可以对产品的设计,制作以及注塑成型工艺方面有很重要的运用。

第五,国外已经从单纯的模具设计本身延生到对模具的结构优化设计方面,试图通过结构的优化达到高性能的产品。

国外已经从注塑模具的工艺性分析从实践经验阶段发展到理论分析。国外更加专注于运用Moldflow等[4]软件进行模具的提前分析。解决了原料的浪费和避免耗费资源的问题。

我们国家的模具设计方面在“十二五”规划结束后将会在模具的高效高精度高性能方面取得进步。因此本研究的重心也在于实践“十二五”规划的发展目标。并且基于国际视野设计的90 直角弯管来进行模具设计。

2 塑件结构与原材料工艺分析

2.1 带螺纹塑料弯管的设计

2.1.1 塑料弯管的立体示意图

本课题研究了90 直角弯管并且带外螺纹的塑料弯管的设计。弯管的立体PROE图如图2.1

|