|

设计简介 |

设计描述:

文档包括:

word说明书一份,共50页,约18000字

CAD版本图纸,共6张

摘要

本论文基于塑料外壳注塑工艺分析及模具设计,介绍了注射成型的基本原理,特别是双分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了注射模具浇注系统和顶出系统的设计过程,并对模具强度要求做了说明。以塑料外壳模具为主线,综合了成型工艺分析,模具结构设计,最后到模具零件的加工方法,模具总的装配等一系列模具生产的所有过程。能达到很好的学以致用的效果。在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。把以前学过的基础课程融汇、综合应用到本次设计当中来。该注射模最显著的特征是避免了传统的脱模方式。该模具结构设计简单可靠,加工装配方便。

本文简要介绍了模具行业现在的情况和未来的发展趋势。提到了限制模具发展的因素。

在查阅参考文献和对塑件进行工艺性分析的基础上,确定了模具设计的整体方案。并对塑料模具的设计参数进行了必要的计算,根据计算结果选用了注射机。

最后利用AutoCAD软件对塑件外壳注射模总装配图及主要零部件进行了设计,完成了模具的整体结构设计。

关键词:注射模;顶出系统;分型面。

Abstract

In this paper, based on the mouth of the bottle Cypriot injection molddesignand process analysis, This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design,to the mouth of the bottle Cypriot Diemain line, the Integrated Process analysis, mold design of the structure, the last to die parts machining methods, the die assembly and a series of mold-all process. Can be good learning Zhiyong results. In the design of the mold while summing up the past die design the general methods and procedures, commonly used in the die design formula, data, structure and mold parts. Previously studied the basic courses to integrate, integrated into the design of this, the so-called good use.

The first part briefly introduced mould industry and the current situation in the future. Mentioned the factors restricting the development of mold.

The second part of a process of the workpiece analysis, mold design package. According to plastic mold design manual and the relevant experience of the formula necessary, according to results of the injection machine used. Further completion of the standard and non-standard choice of the design.

Part III completion of the overall structure of the mold design.

Key words: Injection Mold;Design Process;technique; Pulling structur

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 模具工业在国民经济中的地位 1

1.2 各种模具的分类 2

1.3 我国模具工业的现状 3

1.4 我国模具技术的现状及发展趋势 6

1.5 毕业设计的要求及主要内容 7

1.5.1 设计要求 7

1.5.2 设计的主要内容 7

第2章 注射件材料的分析 8

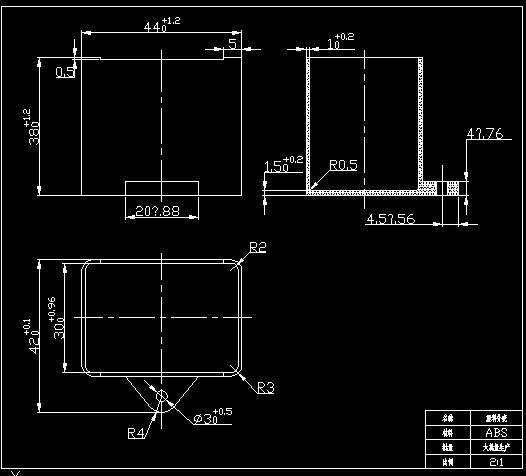

2.1 塑料制品的设计分析 8

2.2 塑件体积和质量 9

2.3 材料特性 10

2.3.1 ABS的特点 10

2.3.2 ABS的成形特性 10

2.3.3 ABS的成型工艺参数 11

2.4脱模斜度 14

2.5塑件的壁厚 14

2.6 本章小结 15

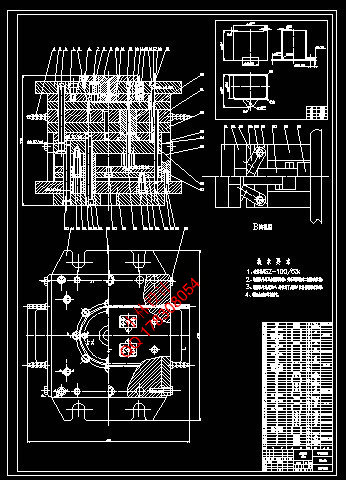

第3章 模具设计 16

3.1 型腔数量的确定与配置 16

3.1.1 型腔数量的确定 16

3.1.2 分型面的确定 17

3.1.3 型腔的配置 17

3.2 注射机的选用 19

3.2.1 类型选择 19

3.2.2 注塑机基本参数 20

3.2.3 塑件的的参数计算 21

3.3 模架的确定 24

3.3.1 标准模架简介 24

3.3.2标准模架的选用 24

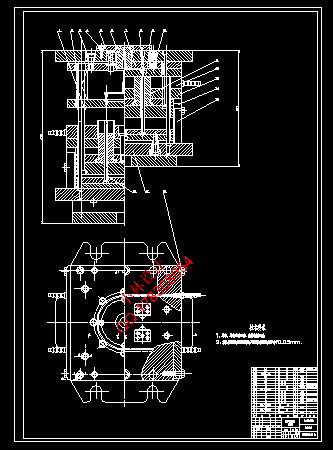

3.4 成型零部件的工作尺寸计算 26

3.4.1 工作尺寸分类和规定 26

3.4.2 影响制品尺寸误差的因素 27

3.4.3 凹模尺寸计算 28

3.4.4 凸模尺寸计算 29

3.5 弹簧的设计 30

3.6 本章小结 31

第4章 浇注系统 32

4.1 主流道 32

4.2 浇口 33

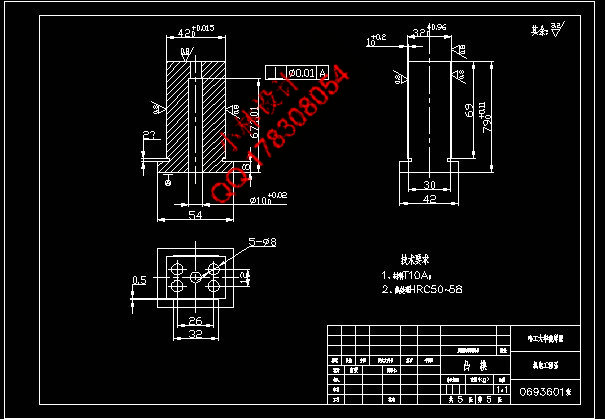

4.3 浇口套的设计 34

4.4 定位圈设计 35

4.5 本章小结 35

第5章 导向机构设计与校核 36

5.1 导向机构的设计 36

5.1.1 导柱的设计 36

5.1.2 导套的设计 37

5.2 顶出机构的选择 37

5.2.1顶出机构 37

5.2.2推出零件的尺寸 39

5.2.3 推出机构 40

5.3 校核 40

5.3.1 凹模的强度校核 41

5.3.2 型腔底板变形量与厚度 41

5.3.3推板强度校核 42

5.3.4 推管的应力校核 42

5.4 本章小结 43

结 论 44

致谢 45

参考文献 46

|