|

设计简介 |

设计描述:

文档包括:

word说明书一份,共23页,约10000字

SolidWorks三维图纸,1套

毕业论文(设计)任务书

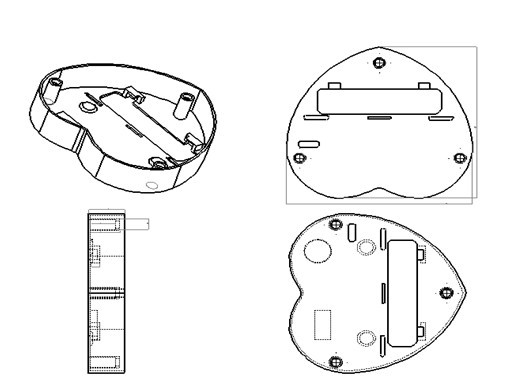

题目名称:基于SolidWorks的闹钟后壳注塑模设计

一、论文(设计)主要内容及主要技术指标

1.主要内容:

(1)熟悉零件外壳各个部分的用途。

(2)初步确定零件的尺寸,通过Solidworks软件绘出零件图;

(3)选择零件原料及注塑设备;

(4)计算工作尺寸;

(5)分型面的选择,浇注系统,导向机构,脱模机构和温度调节系统的设计;

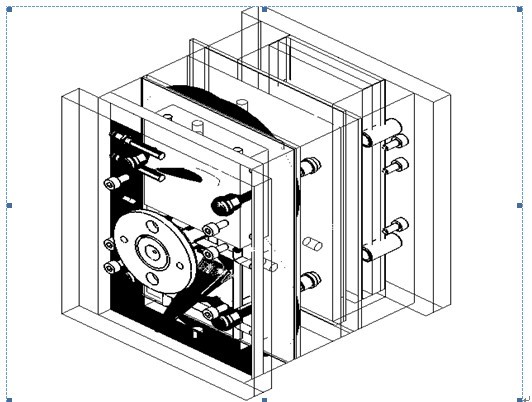

(6)模具的装配。

2.技术指标:

(1)产品布局要合理,满足实际使用要求;

(2)各个标准件要满足浇注要求,通过校核;

(3)装配体合理美观。

二、 毕业论文(设计)的基本要求

1、毕业设计(论文)一份:有400字左右的中英文摘要,正文后有15篇左右的参考文献。正文中要引用5篇以上文献,并注明文献出处。论文字数在6000字以上。

2、有不少于2000汉字的与本课题有关的外文翻译资料。

3、毕业设计总字数10000字以上。

基于SolidWorks的闹钟后壳注塑模设计

摘 要

电子闹钟产品的外壳大部分是塑料制品,该产品性能的提高对塑料模具的设计提出了更高的要求。本设计采用注射模成型方法设计闹钟后壳,分为加料,熔融塑料,注射制件冷却和制件脱模等五个步骤。设计的注射模主要由定模机构,动模机构,浇注系统,导向装置,顶出机构,冷却和加热装置,排气系统等组成,并利用SolidWork软件绘制了零件图和装配图。该注射模具有结构简单,布局合理,成本较低等特点,对模具的研究开发有一定的参考价值。

关键词:浇口,顶杆,模架,冷却系统

The Design of Alarm Clock Shell Mold Based on SolidWorks

Abstract

Electronic alarm products are mostly plastic casing, which enhance the performance of the design of plastic mold a higher demand. The injection casting design alarm clock designed after the shell is divided into feed, melt plastic, injection parts, such as cooling and parts Demoulding five steps. Injection Mold Design module by setting bodies, dynamic institutions, casting systems, device-oriented, top-out body, cooling and heating devices, such as the composition of the exhaust system and take advantage of software SolidWork drawn maps and assembly parts. The injection mold has a simple structure, reasonable layout, the characteristics of lower-cost, research and development of mold have a certain reference value.

Key words: gate, and push-rod, mold, cooling systems

目 录

1 绪论 1

1.1 模具在加工工业中的地位 1

1.2注塑模的发展现状 1

1.3 Solidworks软件在注塑模具设计中的应用 2

2 塑件的工艺分析 2

2.1 塑件成型工艺分析 2

2.2 闹钟后盖原料(ABS)的成型特性与工艺参数 3

3 注塑设备的选择 4

3.1 估算塑件体积 4

3.2 选择注射机 4

3.3 模架的选定 5

3.4 注射机参数校核 5

3.4.1 最大注射压力的校核 5

3.4.2 最大注塑量的校核 5

3.4.3 锁模力校核 6

3.4.4 模具与注塑机安装部分相关尺寸校核 6

3.4.5 开模行程校核 6

4 塑料件的工艺尺寸的计算 6

4.1 型腔的径向尺寸 7

4.2 型芯的计算 7

4.3 模具型腔壁厚的计算 8

5 浇注系统的设计 8

5.1 主流道设计 9

5.2 冷料井设计 9

5.3 分流道设计 9

5.4 浇口选择 11

6 分型面的选择 12

7 合模导向机构的设计 13

8 脱模机构的设计 14

9 温度调节系统的设计 14

9.1 模具冷却系统的设计 15

9.2 模具加热系统的设计 16

10 模 具 的 装 配 16

10.1 模具的装配顺序 16

10.2 开模过程分析 17

11 结论 18

致谢 18

参考文献 19

1 绪

|