|

设计描述:

文档包括:

Word版说明书一份,共40页,约16000字

外文文献翻译一份

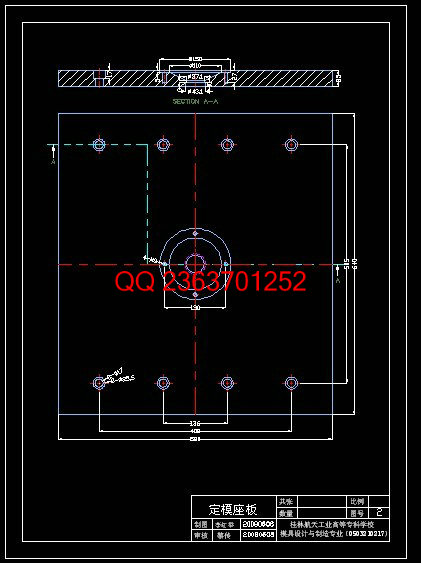

CAD版本图纸,共25张

目录

摘要及英文翻译--------------------------------------------6

前言-----------------------------------------------------------7

第一章、塑件的工艺分析与设计-------------------9

1、塑件的工艺分析------------------------------9

1.1材料的选择--------------------------------10

1.2产品工艺性与结构分析----------------------11

1.3尺寸的精度与粗糙度要求---------------------11

1.4脱模斜度-----------------------------------11

1.5壁厚与圆角---------------------------------11

第二章 注射成型机的选择-----------------------12

1注射量的计算---------------------------------12

2初校核注射机---------------------------------14

2.1注塑量校核--------------------------------14

2.2投影面与锁模力校核-------------------------14

2.3注射压力的校核-----------------------------14

2.4模具安装尺寸校核---------------------------14

2.5开模行程的校核-----------------------------15

2.6模具与注射机安装相关尺寸的校核-------------15

第三章 型腔数目以及布局的确定-----------------15

3.1型腔数目的确定----------------------------16

3.2型腔的布局--------------------------------16

3.3分型面的设计-------------------------------16

3.4浇注系统的设计-----------------------------17

1、主流道的设计-------------------------------17

2、分流道的设计--------------------------------17

3、浇口的设计----------------------------------17

4、排溢系统的设计------------------------------18

第四章 成型零件设计---------------------------18

4.1模具材料的选择-----------------------------18

4.2成型零件的尺寸计算-------------------------19

4.2 1、型腔主要尺寸计算------------------------19

4.22、型芯尺寸的计算--------------------------22

4.3模具型腔型芯侧壁厚度的计算-----------------24

第五章侧向分型与抽芯机构的设计----------------26

5.1抽芯距确定与抽芯力的计算------------------27

5.2斜导柱侧向分型与抽芯机构-------------------28

5.3斜导柱的设计------------------------------28

5.4斜滑块的设计------------------------------31

5.5滑块导滑槽的设计--------------------------32

第六章结构零部件的设计------------------------33

6.1模架的选择--------------------------------33

6.2合模导向机构的设计-------------------------34

第七章推出机构的设计--------------------------35

7.1复位杆的设计------------------------------35

7.2斜顶顶出机构的设计------------------------35

7.3斜导柱导滑的设计--------------------------35

7.4脱模力的计算-------------------------------36

第八章确定冷却系统----------------------------36

8.1型腔的三维水路图--------------------------36

8.2型芯的三维水路图--------------------------37

第九章注射件成型的缺陷分析--------------------37

参考文献-------------------------------------39

摘 要

本设计论文系统阐述了汽车轮帽塑料注射模设计过程,根据汽车轮帽塑件的形状和生产要求,编制汽车轮帽塑件的设计过程,初步制定了总体模具的设计方案。论文首先对汽车轮帽塑件进行了详细的工艺性分析,然后进行注射模结构设计,比如分型面的选择,抽芯机构的设计等,并进行模具设计的相关的计算,完成型腔和型芯工作尺寸的计算等,接着对整个模具的进行相关校核,最后完成整个汽车轮帽注射模设计,并绘制出模具的总装图和非标准件的零件图。

本设计方案结构紧凑,满足制品大批量生产、高精度、外形复杂的要求,设计参考了以往注射模具的设计经验,并结合制件性能,简化设计机构,并且运用AutoCAD等软件进行绘图,缩短了生产周期,并且获得良好的经济性能。

关键词:汽车轮帽;注射模设计;硬聚氯乙烯;侧向抽芯

Abstract

The thesis systemic introduce the design process of the plastics injection mould of four-way pipe, base on the shape and the production requirement of four-way pipe, at the same time the article establish the design process of four-way pipe produce, and elementary set down the design scheme of the total injection mold. The four-way pipe produce adopt single cavity of injection mould design,use the mechanism of liquid pressure lateral loose core and incline leader lateral loose core,and the mechanism of handspike. First, the thesis analyse the craft of the four-way pipe produce particular, then finish the structure design of four-way pipe injection mold, such as the choice of the parting surface, the design of lateral loose core structure etc.. Second, the paper finish the calculatione related with the injection mold design, for example the calculation for the work size of the cavity and core. Third, the article complete the parametric relate with the whole injection molding checking. Finally, the thesis complete the design of the whole four-way pipe injection mold, and draw the total assembly chart and the accessory chart of the non-standard of the mold.

This design is compactness for fulfilling volume-produce, demand with complicated high accuracy and appearance, at the same time references anciently experience of injection mould and combines characteristic of produce to project organization simplify the project organization. In order to shorten production cycle and obtain favorable efficiency, the two-dimension and triaxiality drawings were finished by AutoCAD.

Key words:four-way pipe; injection mould design; HPVC; lateral loose core

前 言

光阴似梭,大学三年的学习一晃而过,为具体的检验这三年来的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即此次设计的课题为汽车轮帽外壳模具设计

这副模具应用广泛,但成型难度大,模具结构较为复杂,对模具工作人员是一个很好的考验。它能加强对塑料模具成型原理的理解,同时锻炼对塑料成型模具的设计和制造能力。

本次设计以模具为主线,综合了成型工艺分析,模具结构设计,最后到模具零件的加工方法,模具总的装配等一系列模具生产的所有过程。能很好的学习致用的效果。在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。在设计中除使用传统方法外,同时引用了CAD、ug等技术,使用Office软件,力求达到减小劳动强度,提高工作效率的目的。

在此次设计中,主要用到所学的注射模设计,以及机械设计等方 面的知识。着重说明了一副注射模的一般流程,即注射成型的分析、注射机的选择及相关参数校核、模具的结构设计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等,而主要环节集中在塑料模具的设计和成型工艺的制定这两个方面。通过本次毕业设计,使我加深了解模具设计的过程,并懂得了如何查阅相关资料和怎样去解决在实际工作中遇到的实际问题,

在编写说明书过程中,我参考了《塑料模成型工艺与模具设计》、《实用注塑模设计手册》和《模具制造工艺》等有关教材。引用了有关手册的公式及图表,并得到了老师同学的帮助。且水平有限,时间仓促。设计过程中难免有错误和欠妥之处,恳请各位老师和同学批评指正,以达到本次设计的目的!

|