|

设计描述:

文档包括:

Word版设计说明书1份,共44页,约18000字

开题报告一份

外文翻译一份

CAD版本图纸,共8张

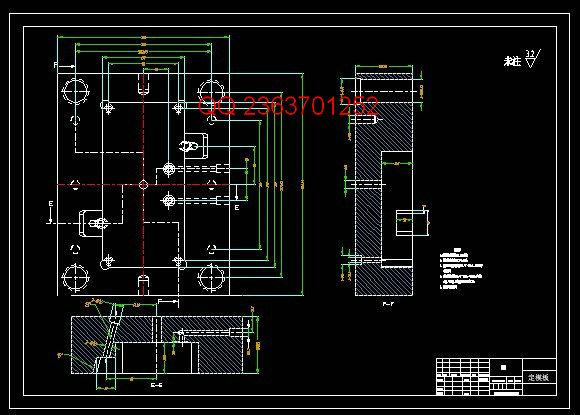

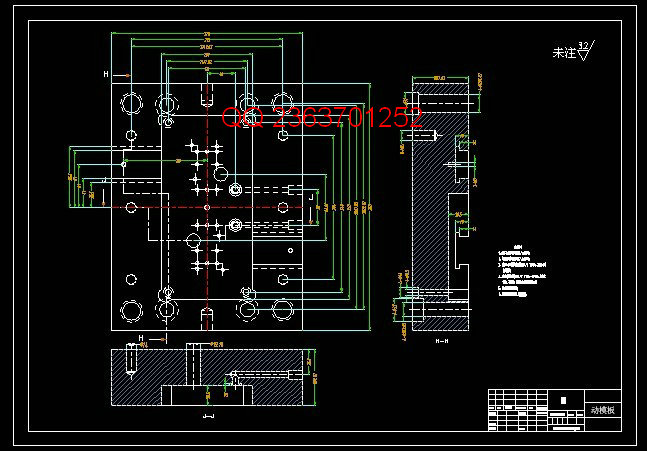

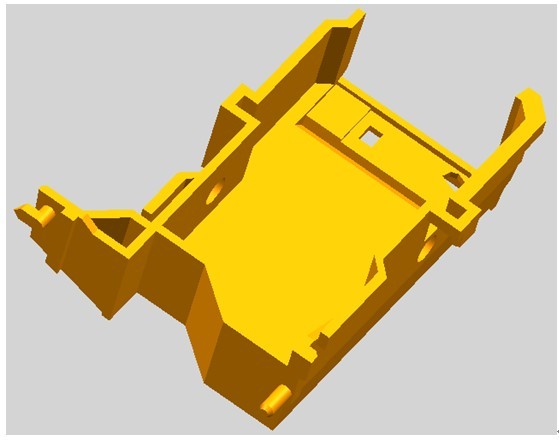

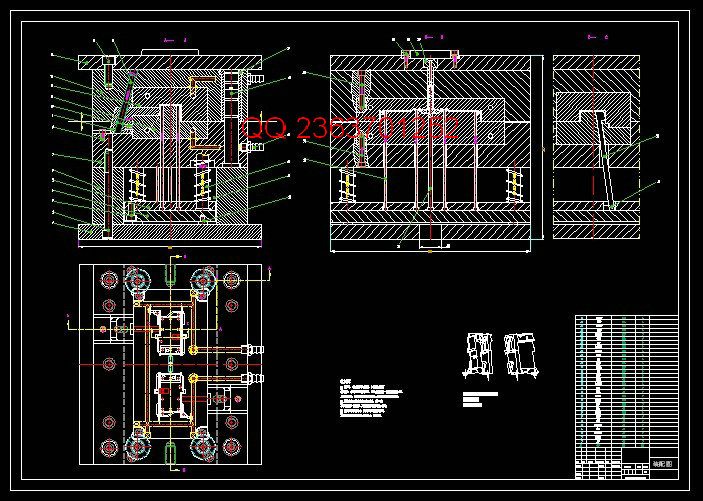

爱普生打印机支架注射模设计

摘 要

塑料模具是一门新兴工业,是随着石油工业发展应运而生的,作为现代四大工业基础之一,越来越广泛地在各行各业应用。本课题设计了打印机支架的整个生产过程。通过对塑件的工艺性分析,确定了一模两腔的基本方案,选择了侧浇口进料,注射机采用海天800XB型号。采用了斜导柱抽芯机构和斜滑块抽芯机构实现了塑件两侧孔的成型,使用了推杆和推板推出机构实现了模具的推出脱模过程。选用了水冷冷却系统,保证了塑件的生产效率和质量。本次设计通过绘制CAD二维图和Pro/E三维图完整的表现出整个模具结构,并通过设计说明书简明的表达出整个模具的生产过程,从而为以后同类零件生产做出良好基础。

关键词:爱普生打印机支架;注射模设计;侧浇口;斜导柱抽芯机构; 推杆推出机构

Design of Injection Mold for Epson Printer Support

Abstract

Plastic mold is a burgeoning industry, with the emerge as the times require the development of the oil industry, as one of the four modern industrial base, more and more widely applied in all walks of life. This subject designs the printer support of the whole production process. Through analyzing the technology of plastic parts, determine the basic scheme of one module and two cavities, chose the side sprue feeding, injection machine adopt Haitian 800 xb model. The slanted guide pillar core-pulling mechanism and the inclined slide block core-pulling mechanism realizes the molding holes at both sides, use the push rod and the mechanism to achieve the introduction of the mold release process. Choose the water cooling system, guarantee the production efficiency and quality of plastic parts. This design by drawing 2D CAD map and Pro/E three-dimensional map show the complete the mold structure, and through the expression of design specifications concise production process of the mold, so as to make a good foundation for future similar parts production.

Keywords: Epson printer support; Injection mould design; The side gate; Inclined guide pillar core-pulling mechanism; Putting out institutions

目 录

1 绪论 1

1.1 塑料简介 1

1.2 注塑模具的发展 1

1.3 设计意义 2

2 塑料材料分析 3

2.1 塑件材料的选择和塑料材料的基本特性 3

2.2 塑件材料主要用途 3

2.3 ABS注射工艺性 4

3 塑件的工艺分析 5

3.1 塑件的结构设计 5

3.2 塑件尺寸及精度 7

3.3 塑件表面粗糙度 7

3.4 塑件的体积和质量 7

4 注射成型工艺方案及模具结构的分析和确定 8

4.1 注射成型工艺过程分析 8

4.2 浇口种类的确定 9

4.3 型腔数目的确定及型腔布局确定 9

4.4 注射机的选择和校核 9

4.4.1注射量的校核 10

4.4.2 塑件在分型面上的投影面积与锁模力的校核 11

4.4.3 模具与注射机安装模具部分相关尺寸校核 11

4.5 分型面的设计 12

4.6 模架的选用 13

5 浇注系统的设计 15

5.1 浇注系统的设计 15

5.2 浇注系统组成 15

5.3 确定浇注系统的原则 15

5.4 主流道的设计 15

5.5分流道的设计 17

5.6 浇口的设计 17

5.7 冷料穴的设计 18

5.8 拉料杆的设计 18

5.9 排气结构设计 19

6 成型零部件的设计 20

6.1 注射模成型零部件的设计 20

6.2 成型零部件结构设计 20

6.3 成型零部件工作尺寸的计算 22

6.3.1 凹模径向尺寸计算 22

6.3.2 凹模深度尺寸计算 23

6.3.3 凸模和型芯的高度尺寸计算 23

6.4 动模板强度校核 23

7 抽芯机构的设计 25

7.1 侧向抽芯机构类型选择 25

7.2 斜导柱侧向抽芯机构设计计算 25

7.2.1 侧向分型与抽芯机构的类型 25

7.3 抽芯力 25

7.4 抽芯距 26

7.5 斜导柱抽芯机构设计过程 26

7.6 斜滑块抽芯机构 27

8 脱模机构的设计 29

8.1 脱模机构的选用原则 29

8.2 脱模机构类型的选择 29

8.3 推杆机构具体设计 29

9 冷却系统的设计 31

9.1 注射模温度调节系统 31

9.2 温度调节对塑件质量的影响 31

9.3 冷却系统之设计规则 31

10 模具材料的选用 33

10.1 成型零件材料选用 33

10.2 注射模用钢种 33

11 总结 34

模具总装图 35

致谢 36

参考文献 37

毕业设计(论文)知识产权声明 38

毕业设计(论文)独创性声明 39

|