|

设计简介 |

设计描述:

文档包括:

Word版设计说明书1份,共51页,约24000字

开题报告一份

外文翻译一份

CAD版本图纸,共17张

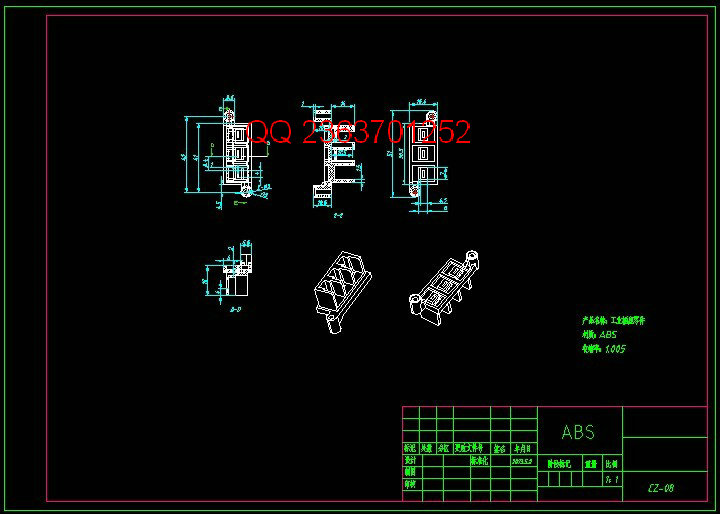

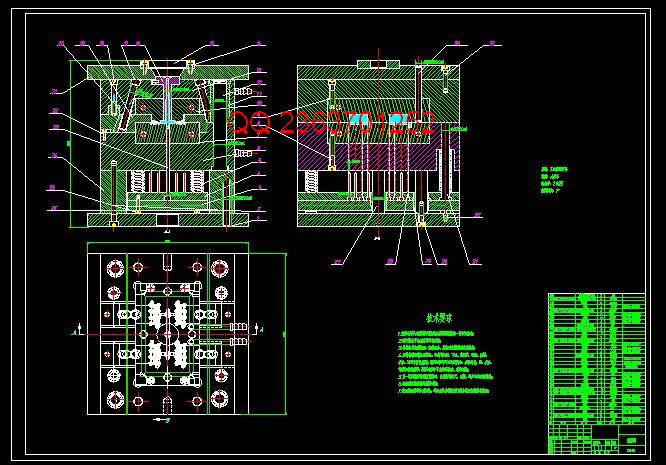

工业插座零件塑料注塑磨具设计

摘 要

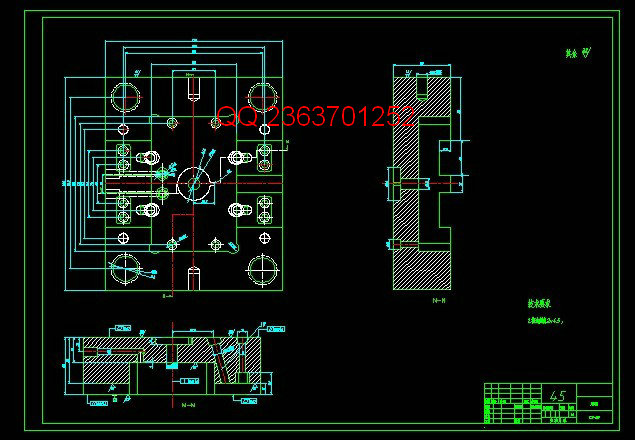

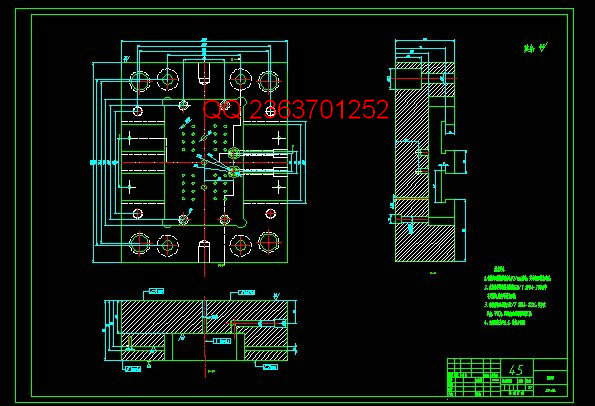

本文介绍了插座零件塑料注塑模具的设计,主要包括:塑件材料的分析;注塑机的选择;模具结构的设计;成型零件的设计;抽芯机构的设计等。

本文是关于注塑模具的设计,该模具结构简单,成型分型都非常简单。依据产品的数量和塑料的工艺性能确定了以双分型面注塑模的方式进行设计,采用一模一腔,采用了点浇口进行浇注,推出形式为推杆推出机构完成塑件的推出。在正确分析塑件工艺特点和ABS材料的性能的后。详细介绍了对凸模,凹模,浇注系统,脱模机构,侧抽芯系统,选择标准零件的设计与非标件的设计过程。

通过本设计,可以对注塑模具和绘图软件有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对CAD和PRO/e的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:插座零件;注塑模具;侧抽芯机构;侧浇口

Industrial socket parts plastic injection molding tool design

Abstract

This paper introduces the design, sockets for plastic injection mold include: analysis of the plastic injection molding machine; selection; mould design; design of molding parts; core-pulling mechanism design.

This paper is about the design of injection mold, the mold is simple in structure, forming type are very simple. Based on the technological properties of the number of products and plastic injection mold design to the parting surface of the methods were determined, using a mold cavity, using a runner for pouring out form of introduction mechanism for putting the completion of the introduction of plastic parts,. Plastic properties of materials and process characteristics of ABS in the correct analysis of the. A detailed introduction to the punch, die, casting system, stripping mechanism, the side core pulling system, selection of standard parts, non-standard pieces of the design process design.

Through this design, can have a preliminary understanding of the injection mold and drawing software, pay attention to the details of the design, understanding the structure and working principle of mold; through the CAD and PRO/e learning, you can create a simple parts library, to improve work efficiency.

Keywords: socket parts;injection mold; side core-pulling mechanism; the side gate

目 录

1 绪论 1

1.1前言 1

1.2 模具发展现状及发展方向 1

2 塑料材料分析 5

2.1 塑件材料的选择 5

2.2 塑件收缩率与模具尺寸的关系 7

3 塑件的工艺分析 9

3.1 塑件的结构设计 9

3.2 塑件尺寸及精度 10

3.3 塑件表面粗糙度 11

3.4 塑件的体积和质量 11

4 注射成型工艺方案及模具结构的分析和确定 12

4.1 注射成型工艺过程分析 12

4.2 浇口种类的确定 13

4.3 型腔数目的确定 13

4.4 注射机的选择和校核 13

4.4.1 注射量的校核 14

4.4.2 型腔数量的确定和校核 15

4.4.3 塑件在分型面上的投影面积与锁模力的校核 15

4.4.4 模具与注射机安装模具部分相关尺寸校核 16

5 注射模具结构设计 18

5.1 分型面的设计 18

5.2 型腔的布局 18

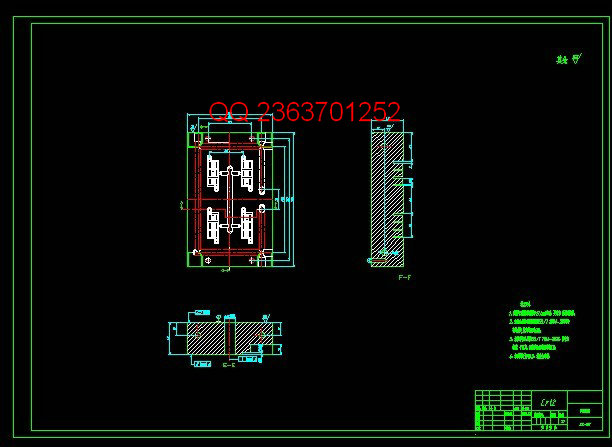

5.3 浇注系统的设计 19

5.3.1 浇注系统组成 19

5.3.2 确定浇注系统的原则 19

5.3.3 主流道的设计 20

5.3.4 分流道的设计 21

5.3.5 浇口的设计 21

5.3.6 冷料穴的设计 21

5.4 注射模成型零部件的设计 22

5.4.1 成型零部件结构设计 22

5.4.2 成型零部件工作尺寸的计算 23

5.5 排气结构设计 24

5.6 脱模机构的设计 24

5.6.1 脱模机构的选用原则 24

5.6.2 脱模机构类型的选择 25

5.6.3 推杆机构具体设计 25

5.7 注射模温度调节系统 26

5.7.1 温度调节对塑件质量的影响 26

5.7.2 冷却系统之设计规则 26

5.8 模架及标准件的选用 27

5.8.1 模架的选用 27

5.9 侧向抽芯机构类型选择 28

5.10 斜导柱侧向抽芯机构设计计算以及抽芯结构 28

5.11 导套的设计 31

5.12 模具开合运作过程 32

6 主要尺寸计算 33

6.1 斜导柱尺寸计算 33

6.1.1 斜导柱直径的计算 33

6.1.2 斜导柱长度计算 34

6.2 型芯垫板厚度计算 35

7 模具材料的选用 37

7.1 塑料模具用钢的必要条件 37

7.2 选择钢材的条件 37

7.3 模具选材 37

7.4 模具的表面粗糙度 38

7.5 注塑模具强度分析计算 38

8 模具可行性分析和环境分析 40

8.1本模具的特点 40

8.2市场效益及经济效益分析 40

8.3模具的环保分析 40

附录 40

总结 41

参考文献 44

致 谢 45

|