|

设计描述:

文档包括:

WORD版设计说明书1份,共66页,约29000字

任务书一份

开题报告一份

PPT答辩一份

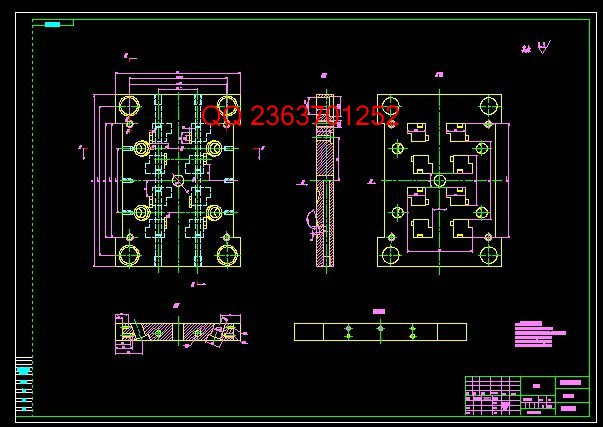

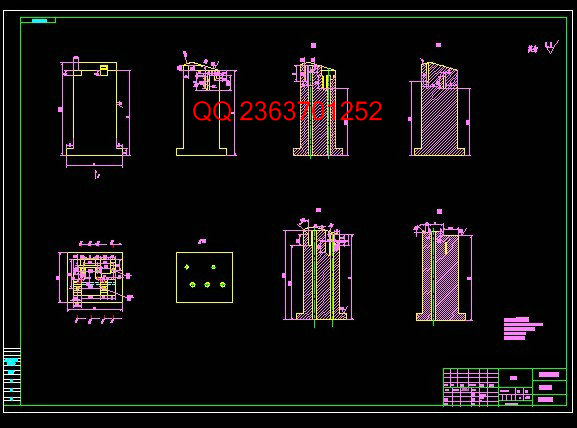

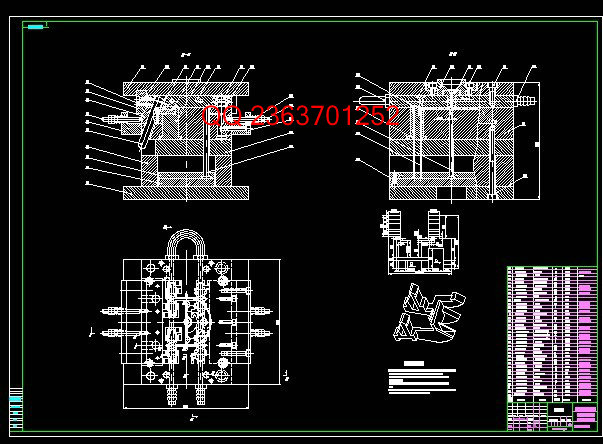

CAD版本图纸,共25张

中文摘要

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明。该注射模采用了1模8腔侧抽芯的结构。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

关键词 塑料模具 分型面 侧向分型 浇注系统 冷却系统

毕业设计说明书(论文)外文摘要

Title Tape reset button plastic mold design

Abstract

The plastics industry is the world's growth in one of the fastest-growing industry categories, the injection mold is a type of rapid development, so a great deal of injection mold the plastic production process and improve product quality.

This design introduces the basic principles of injection molding, in particular, a single sub-surface structure and working principle of the injection mold, injection molding products, the basic design principles; details the cold runner injection mold gating system, the temperature control system and the top the system design process, and mold strength is described. The injection mold using an 8-cavity mold side core pulling structure.

With this design, the injection mold can have a preliminary understanding, noted that some of the details in the design, understanding of the mold structure and working principle.

Keywords Plastic mold parting surface side parting gating system cooling system

目 录

前 言 1

第一章 绪论 2

1.1 塑料模概述 2

1.2 我国塑料模现状 3

1.3 塑料模发展趋势 3

第二章 注射模的可行性分析 5

2.1注射性能分析 5

2.1.1注射成型工艺的可行性分析 5

2.1.2表面粗糙度 6

2.1.3尺寸精度 6

2.1.4脱模斜度 6

2.1.5壁厚 6

2.1.6圆角 6

2.1.7质量和体积 7

2.2注射模组成及设计特点 7

2.2.1注射模组成 7

2.2.2注射模设计要求 8

2.3材料选择 9

第三章 拟定模具结构形式 11

3.1 型腔数目的确定 11

3.2 分型面的选择 12

3.3 制品在模具中的位置确定 13

第四章 注射剂型号的确定 16

4.1注射机型号的确定 16

4.1.1注射量的计算 16

4.1.2塑件和道凝料在分型面上的投影面积及所需要锁模力计算 16

4.1.3注射机型号的选择 16

4.1.4注射机有关参数的校核 17

第五章 浇注系统的设计 19

5.1注射模具主流道的设计 19

5.1.1主流道尺寸的设计确定 21

5.1.2主流道衬套的设计 21

5.1.3主流道剪切速率γ校核 22

5.2 分流道的设计 22

5.2.1分流道的布局形式 23

5.2.2分流道的截面形状和尺寸的确定 23

5.2.3分流道长度确定 23

5.2.4分流道凝料体积计算 24

5.2.5分流道的剪切速率γ校核 24

5.2.6分流道凝料体积计算 25

5.2.7分流道的剪切速率γ校核 25

5.2.8分流道的表面粗糙度 26

5.3浇口设计 26

5.3.1浇口的类型 28

5.3.2浇口剪切速率γ的校核 28

5.4 冷料穴设计 28

5.5冷料穴拉杆设计 29

弟六章 模架的确定 30

6.1各模板尺寸的确定 30

6.2开模行程与推出机构的校核 31

第七章 成型零件的设计 32

7.1注射模具型腔的结构设计 32

7.2成型零件的设计 33

7.3凹模的的结构设计 33

7.4凸模的结构设计 35

7.5型腔侧壁壁厚及底板厚度的计算 35

7.6成型零件工作尺寸的计算 37

第八章 侧向分型与抽芯机构的设计 39

8.1侧向分型与抽芯机构的分类 39

8.2 抽拔力和抽芯距的计算 40

8.3 斜导柱的设计 40

8.3.1斜导柱的结构设计 40

8.3.2斜导柱弯曲力的计算 41

8.3.3斜导柱截面尺寸的计算 41

8.3.4斜导柱的长度计算 41

第九章 工艺计算 44

9.1 脱模机构的设计计算 44

9.1.1脱模力的计算 44

9.1.2推杆的截面形状 44

9.1.3推杆的尺寸的计算 44

9.2 拉料杆的设计 45

9.3 塑件的脱模动作 45

第十章 合模导向机构设计 46

10.1导柱和导套设计 46

10.2导柱和导套材料的选择 48

第十一章 注射模具温度调节系统的设计 49

11.1 温度调节系统的功用 49

11.1.1对制品质量的影响 49

11.1.2对生产效率的影响 49

11.2 冷却系统设计 49

第十二章 零件的数控加工编程 52

致 谢 58

参考文献 59

|