|

|

|

|

设计名称 |

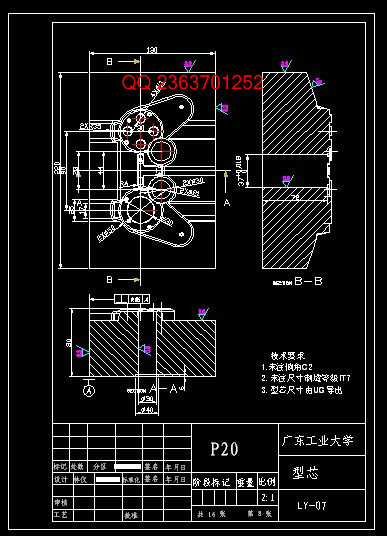

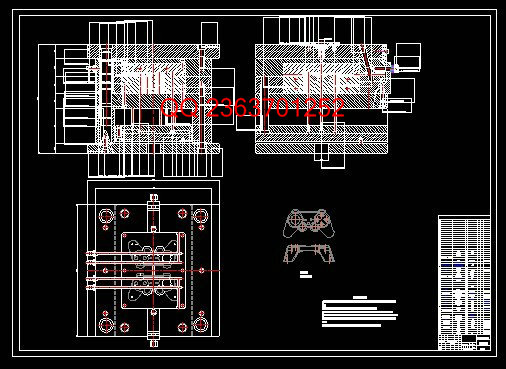

游戏机手柄上壳注塑模设计 |

|

|

设计编号 |

u111 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

21000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

9.26 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

设计描述:

开题报告一份

本课题就是将游戏机手柄作为设计模型,将注射模具的相关知识作为依据,阐述塑料注射模具的设计过程。本设计对游戏机手柄进行的注塑模设计,利用UG软件对塑件进行了实体造型,对塑件结构进行了工艺分析。明确了设计思路,确定了注射成型工艺过程并对各个具体部分进行了详细的计算和校核。本着简约而不简单的设计原则,采用斜滑块的瓣合模的结构成型。如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。最后用Moldflow仿真模拟注射过程。本课题通过对游戏机手柄的注射模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图 关键词:塑料模具,注射成型,模具设计,游戏机手柄 Introduction This topic is to game controller as a design model, the injection mold-related knowledge as a basis to explain the process of plastic injection mold design. The design of the game controller for the injection mold design, plastic parts using UG software was solid modeling, the structure of the plastic parts of the process analysis. Clear design ideas, determine the injection molding process and the various specific parts of a detailed calculation and verification. In the simple but not simple design principles, the use of inclined slider valve structure of the mold shape. The structure of such a design die is used to ensure reliability, ensure coordination with other components. Finally, simulation Moldflow injection process. The topic of the game controller by injection mold design, to consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent Keywords: Plastic mold, Injection molding,Mold design,game controller

|

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持!