|

设计简介 |

设计描述:

文档包括:

WORD版设计说明书1份,共55页,约26000字

开题报告一份

外文翻译一份

CAD版本图纸,共23张

固定器底座塑料模具设计

摘要

本文讲述了固定器底座塑料模具设计,主要内容包括制品材料的选择及材料性能的分析、注射机的选用、模具结构选择、浇注系统的设计、成型零件的设计、合模导向机构的设计、冷却系统的设计、推出机构的设计以及部分零件的制造工艺分析和经济性分析及环保分析等。设计过程中运用到了Pro/Engineer、AutoCAD等一些常用的CAD技术,另外还涉及到Photoshop的应用。其与传统的模具设计相比,在很多方面都具有相当大的优越性。本设计旨在熟悉和巩固模具设计过程。

塑料注射模具是成型塑料的一种重要工艺装备,通过对固定器底座模具设计,能够全面的了解塑料模具设计的基本原则、方法。并能较为熟练的使用Pro/Engineer、AutoCAD等软件进行塑料模具设计,提高自己的绘图能力,能为今后从事设计工作打下坚实的基础。

关键词:注塑模;工艺分析;浇注系统

Fixing device mold design

Abstract

This paper describes the fixing device mold design, the main contents include the selection of product material and its property analysis, the selection of injection machine, mold structure, design of gating system, the design of molding parts, mold closing mechanism design, cooling system design, introduced the design of institutions as well as parts of the manufacturing process analysis and the economic analysis and environmental analysis. The design process is applied to the Pro/Engineer, AutoCAD and some other commonly used CAD technology, moreover also relates to the application of Photoshop. With the traditional mold design, in many aspects has great superiority. In a mold design is the difficulty of design process hole. Is the use of the plastic parts of the design to replace the side core pulling, replace sb. This design is for the purpose of understanding and consolidate the mould design process.

Injection mould for plastic molding plastics is an important process equipment, based on the fixing device mold design, can fully understand the plastic mold design basic principle, method of. And more skilled use of Pro/Engineer, AutoCAD software for plastic mold design, to improve their drawing skills, to engage in design work and lay a solid foundation.

Key Words: plastic injection mould; Process analysis; gating system

目 录

1 绪论 1

1.1 题目背景 1

1.2 国内外相关研究情况 1

1.3 中国与国外先进技术的差距 2

1.4 塑料模具发展走势 2

2 塑件材料分析与方案论证 4

2.1 塑件的工艺分析 4

2.1.1 塑件的材料 4

2.1.2 ABS的成型工艺特性与性能 4

2.1.3 塑件的工艺性分析 4

2.1.4 苯乙烯-丁二烯-丙烯腈(ABS)的注射成型工艺参数 5

2.2 塑件的成型工艺 6

2.2.1 注射成型的原理 6

2.2.2 注射成型的工艺过程 7

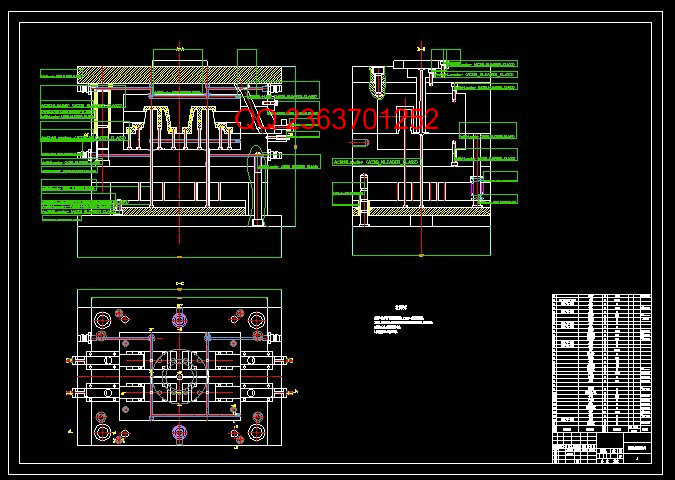

2.3 注塑模的机构组成 8

2.4 方案论证 9

3 注射机的选择 11

3.1 塑件收缩率与模具尺寸的关系 11

3.2 确定零件的体积 11

3.3 选择注射机及注射机的主要参数 11

3.3.1 注射机的类型 11

3.3.2 注射机的主要技术参数 13

3.3.3 注射机的校核 13

4 模具结构的设计 15

4.1 浇注系统 15

4.1.1 浇注系统的作用 15

4.1.2 浇注系统布置 15

4.2 流道系统设计 15

4.2.1 浇口套的设计 15

4.2.2 冷料井设计 17

4.2.3 分流道设计 17

4.3 浇口设计 18

4.3.1 浇口的类型 18

4.3.2 浇口的位置 18

5 成型零件设计 20

5.1 分型面的设计 20

5.2 成型零件应具备的性能 20

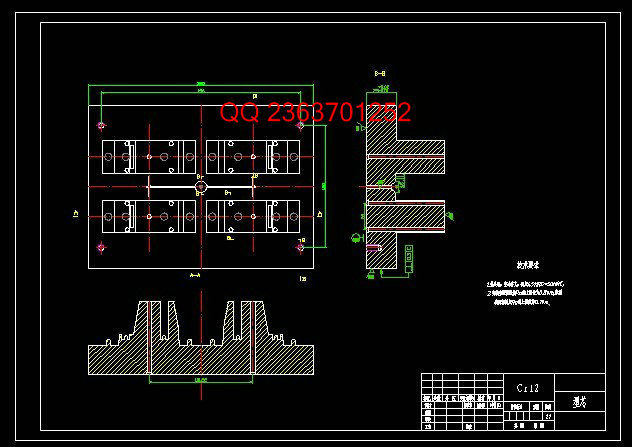

5.3 成型零件的结构设计 21

5.3.1 凹模(型腔)结构设计 21

5.3.2 型芯的结构设计 21

5.4 成型零件工作尺寸计算 22

5.4.1 影响塑件尺寸和精度的因素 22

5.4.2 成型零件工作尺寸的计算 23

5.4.3 模具型腔侧壁和底板厚度的计算 25

6 导向机构的设计 27

6.1 导向机构的作用 27

6.2 导柱导向机构 27

6.2.1 导向机构的总体设计 27

6.2.2 导柱的设计 28

6.2.3 导套的设计 28

7 脱模机构的设计 29

7.1 脱模机构的结构组成 29

7.1.1 脱模机构的设计原则 29

7.1.2 脱模机构的结构 29

7.1.3 脱模机构的分类 29

7.2 脱模力的计算 30

7.3 简单脱模机构 30

7.3.1 推件板脱模机构的设计要点 30

7.4 复位装置 32

8 侧向分型与抽芯机构设计 33

8.1 侧向分型与抽芯机构的分类 33

8.2 斜滑块侧向分型与抽芯机构 33

8.2.1 斜滑块侧向分型与抽芯机构设计要点 33

8.2.2 斜滑块侧向分型与抽芯机构的工作原理及其类型 33

8.3 斜导柱的计算 34

8.3.1 拔模力的计算 34

8.3.2 抽芯距的计算 34

8.4 斜滑块的设计 35

9 排气系统的设计 36

10 温度调节系统的设计 37

10.1 温度调节系统的作用 37

10.1.1 温度调节系统的要求 37

10.1.2 温度调节系统对塑件质量的影响 37

10.2 冷却系统的机构 38

10.2.1 模具冷却系统的设计原则 38

10.2.2 模具冷却系统的结构 38

11 塑料模具用钢 40

11.1 注塑模材料应具备的要求 40

11.2 模具材料选用的一般原则 40

11.3 本模具所选钢材及热处理 40

12 模具工作过程 42

13 模具可行性分析 43

13.1 本模具的特点 43

13.2 市场效益及经济效益分析 43

14 总结 44

致谢 45

参考文献 46

毕业设计(论文)知识产权声明 48

毕业设计(论文)独创性声明 49

|