|

设计简介 |

设计描述:

文档包括:

WORD版设计说明书1份,共40页,约16000字

开题报告一份

外文翻译一份

CAD版本图纸,共14张

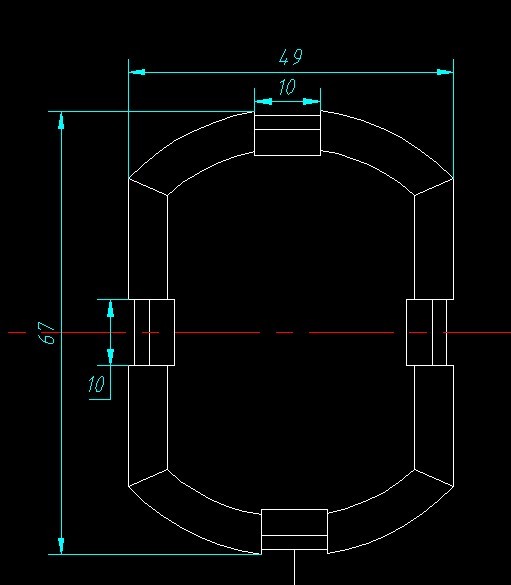

盒盖连体零件注塑模具设计

摘 要

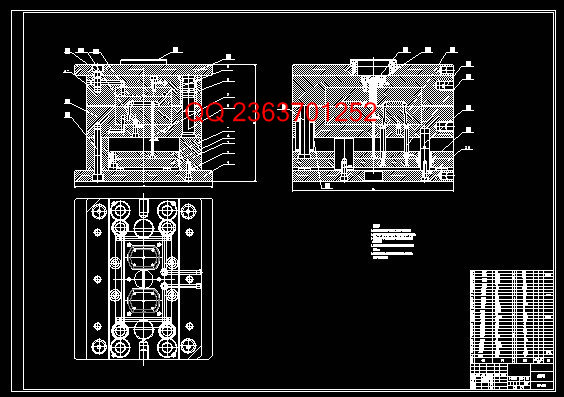

从分析塑料零件注射模具设计的全过程,并从其加工工艺性出发,选取了较为合理的设计方案,经工艺计算并初步确定模具结构方案,最后进行模具各个部分零件的设计。由于本产品结构比较复杂,模具结构及制造工艺相对较为复杂,生产批量为大批量,精度为IT14,则成本会比较高。且模具采用的是一模两腔的设计,所以增加了结构的复杂性,通过对抽芯机构的计算和设计,同时把握模具相关运动部件的设计,其中包括定位零件和成型零件尺寸的计算和校核。该模具采用了一次分型,使制件的主流道凝料和分流道凝料从模具的成型板中脱出,最后利用推杆推出作用,使制件脱离型芯,达到制件的生产。同时,本模具的亮点和难点在于有两个带角度的内侧抽芯和其型芯型腔的加工复杂性上,但通过比较合理的斜顶装置可以很完善的达到内抽的效果,并且该机构制造相对简单,可降低模具成本。在一些零件的选用上也是尽量选取标准件以降低模具造价,型芯和型腔都采用镶拼式的结构,同时运用直通式冷却水道,降低加工难度和成本。最后分析模具装配和型腔的加工工艺性。

关键词:注塑模;分型面;抽芯

The Plastic Mold Design of Box Cover

Abstract

From the analysis of the whole process of the design of plastic pates injection mold, and departure from its processing technology, select a more reasonable design, the process calculation and initially identified the mold structure of the program, the final design of some parts of the mold. Due to the product structure is more complex, the mold structure and manufacturing process is relatively complex, production volume in bulk, the accuracy of IT10, the cost will be higher. The die is used to design a mold two cavity, so increases the complexity of the structure, calculation and design of the core-pulling mechanism, and grasp the mold moving parts design, including the calculation of the size of positioning parts and molded parts and checked. Spure slug and shunt used in the mold of the type, so that the parts of the slug of the mold forming board last putter introduced the roleof the parts off the core, to achieve the production of parts. At the same time, the highlight and difficulty of this mold is processing complexity two angled inside core-pulling and its core cavity, but more reasonable lifter device can be improved to achieve the pumping effect, and the organization to produce relatively simple, can reduce the cost of the mold. Also try to select in some parts of the slection of standard parts to reduce tooling cost, core and cavity mosaic structure, while the use of straight-through cooling water, reducing the processing difficulty and cost. Finally, analysis and processing of the mold assembly and cavity.

Keywords: Plastic injection molding;once;medial to the core-pulling

主要符号表

k 安全系数 E 材料弹性模量

Smax 塑料的最大收缩率 q 熔融塑料在模腔内的压力

Smin 塑料的最小收缩率 V塑 塑件体积

P0 注射压力 V注 注射机理论注射量

P公 公称注射压力 F锁 锁模力

Δs 塑件公差 δs 塑件收缩引起的塑件尺寸误差

T 注射机的额定锁模力 LS 塑件尺寸

L凹 型腔尺寸 L凸 型芯尺寸

H塑 塑件內形深度基本尺寸 S 注射机最大行程

d 塑件外径基本尺寸 H 模具闭合尺寸

D 塑件內形基本尺寸 Hmin 模具最小尺寸

h 凸模/型芯高度尺寸 Hmax 模具最大尺寸

δ 模具制造公差 α 倾斜角

A 塑件包紧型芯的侧面积 p 单位面积塑件对型芯的正力

F 塑件的投影面积 n 个数

P 型腔压力 f 摩擦系数

φ 长度系数 Q 总脱模力

目 录

摘 要 I

Abstract II

1 前言 1

1.1我国塑料模具的发展现状 1

1.2塑料模具的发展趋势 2

1.3中国塑料模具行业存在的问题 3

1.4发展展望 4

2 塑料ABS分析 6

2.1基本特性 6

2.2成型特性 6

2.3综合性能 6

2.4ABS的注射工艺参数 7

3 塑料模的总体设计 8

3.1塑件的形状尺寸 8

3.2型腔数目的决定及排布 8

3.3注射机的选择 9

3.4分型面确定 9

3.5模架的选择 10

3.5.1型腔壁厚的计算 10

3.5.2凹模型腔底部高度 11

3.5.3模架的选择 11

4 成型尺寸及浇注系统设计 12

4.1型腔的内径计算 12

4.2型腔的深度尺寸计算 12

4.3型芯的外径计算 12

4.4型芯的高度计算 13

4.5浇注系统的初步计算 13

5 导柱导向机构的设计 15

5.1导柱导向机构的作用 15

5.2导柱导套的选择 15

6 脱出机构设计 16

6.1推出机构的组成 16

6.2设计原则 16

6.3脱模力的计算 16

6.4推板脱出机构计算 17

6.5脱模机构设计 18

6.5.1简单脱模 18

6.5.2侧向抽芯机构设计 19

7 排气温控系统设计 22

7.1温控系统设计 22

7.2注射模冷却系统设计原则 22

7.3冷却系统的结构设计 23

7.4 冷却水孔直径计算 24

7.5求冷却水在水孔里的流速 24

8 注射机与模具型腔型芯强度校核 25

8.1注射机的校核 25

8.2型腔型芯的强度校核 25

9 模具的装配、试模与维修 26

9.1模具的装配 26

9.2模具装配的主要内容 26

9.2.1型芯装配 26

9.2.2型腔的装配加工 26

9.2.3导柱、导套的装配 26

9.2.4顶杆装配加工 26

9.2.5浇口套的装配加工 26

9.3装配顺序 27

9.4试模 27

9.5模具的维修 27

10 模具装配图 28

11 模具可行性分析 29

11.1本模具的特点 29

11.2市场效益及经济效益分析 29

参考文献 30

总结 31

致 谢 32

毕业设计(论文)知识产权声明 33

毕业设计(论文)独创性声明 34

|