|

设计简介 |

设计描述:

文档包括:

WORD版设计说明书1份,共46页,约20000字

开题报告一份

外文翻译一份

CAD版本图纸,共20张

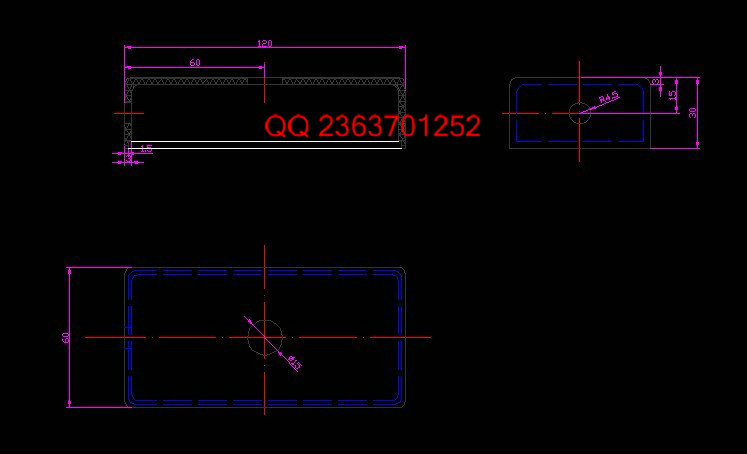

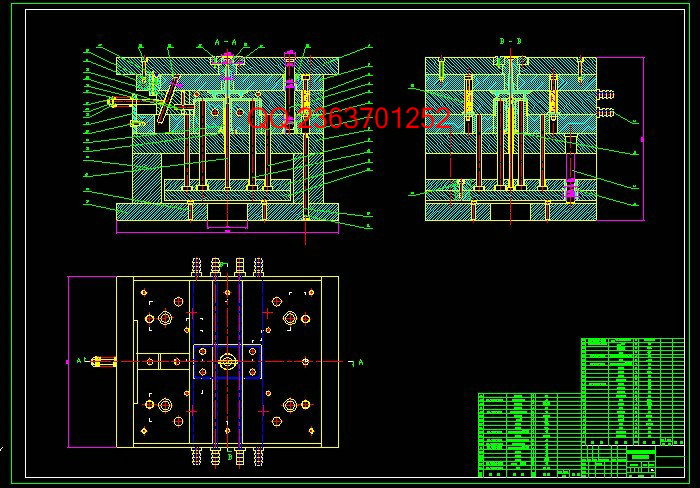

连接器壳体塑料注塑模具设计

摘 要

本文是关于连接器壳体塑料注塑模具的设计,通过正确分析塑件工艺特点和ABS材料的性能后,最终设计出一副注塑模。塑料制品具有原料来源丰富,价格低廉,性能优良等特点。它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文详细介绍了模具的浇注系统、模具成型部分结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核等等设计。运用CAD、辅助工程PRO/E等不同的软件分别对模具的设计、制造和产品质量进行分析。连接器壳体塑料注塑模具设计,采用一般精度,利用CAD、PRO/E来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。针对连接器的具体结构,该模具采用点浇口双分型面注射模具。由于塑件内侧有小孔,需要设置斜导柱。通过模具设计表明该模具能达到连接器的质量和加工工艺要求。综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM等。

关键词:连接器壳体;注塑模具;CAD;PRO/E

The connector shell plastic injection mold design

Abstract

This article is about the connector shell plastic injection mold design, through the technological characteristics of plastics article of correct analysis and the performance of ABS material, the final design out a pair of injection mold. Plastic products have rich raw material sources, low price, good performance, etc. It in computers, cell phones, cars, motors, electrical appliances, instruments and meters, household appliances and communications products manufacturing has irreplaceable function, is widely applied. Injection molding is the main method of forming thermoplastic parts, so the application range is very wide.

Injection molding is melt the plastic raw material into the cylinder through the heating, made of high viscosity fluid, pressurized with piston or screw as a tool, makes the melt through the nozzle at high pressure into mold cavity, after cooling and solidification stage, and then out of the mould, plastic products.

Mould gating system are introduced in detail in this paper, the structure of the molding part, ejector system, cooling system, selection of injection molding machine and related parameters of checking, etc. Design. Using PRO/E CAD, auxiliary engineering such as different software respectively to the mold design, manufacturing and product quality are analyzed. Connector shell plastic injection mold design, using the general accuracy and the use of CAD, PRO/E to design or analysis of forming parts of injection mould, pouring system, guide parts and demoulding mechanism, and so on. According to the specific structure of the connector, the mould adopts the point gate double parting surface injection mould. Because there are holes plastic parts inside, need to set up the inclined guide pillar. Through the mold design shows that the mould can achieve connector quality and processing technology. Integrated use of the professional basis, professional class knowledge is designed, its core knowledge is the plastic molding mold, material molding technology base, mechanical design, plastic molding process, mould CAD/CAM, etc

.

Key words: the connector shell; Injection mould; CAD; PRO/E

目 录

1 绪论 1

1.1前言 1

1.2模具发展现状及发展方向 1

1.2.1国内外注塑模具的发展现状 1

1.2.2国内外注塑模具的发展趋向 3

1.3本课题的内容和具体要求 3

1.3.1本课题的内容 3

1.3.2具体要求 3

2 零件材料分析及方案论证 4

2.1零件的材料及材料的特性 4

2.1.1零件的材料 4

2.1.2 ABS材料的特点 4

2.1.3 ABS注射成型工艺参数 5

2.2 ABS注射成型的原理及工艺过程 5

2.2.1注射成型的原理 5

2.3注射模具的基本组成 6

2.3.1基本组成 6

3 注射成型机的选择与成型腔数的确定 7

3.1注射成型机的选择 7

3.1.1估算零件体积 7

3.1.2估算零件的质量 8

3.2锁模力 8

3.3选择注射机型号及注射机的主要参数 8

3.3.1注塑成型工艺简介注塑机的初步选择 8

3.3.2注塑成型工艺条件 9

3.3.3注塑机的初步选择 10

3.3.4 XS-ZY-125型注塑机的主要参数如下 10

3.4注塑机的校核 10

3.5成型腔数的确定 12

4 浇注系统的设计 13

4.1浇注系统的作用 13

4.2浇注系统的组成 13

4.3主流道设计 13

4.4分流道设计 15

4.5浇口设计 16

5 成型零件结构设计 17

5.1分型面的设计 17

5.1.1分型面选择原则 17

5.2型腔的分布 17

5.3凹模的结构设计 17

5.4凸模的结构设计 17

5.5成型零件工作尺寸的计算 18

5.5.1影响塑件尺寸精度的因素 18

5.5.2模具成型零件的工作尺寸计算 18

5.6动模板的强度校核 19

5.6.1厚度计算 19

6 导向与脱模机构的设计 20

6.1导向机构的作用和设计原则 20

6.1.1导向机构的作用 20

6.1.2导向机构的设计原则 20

6.2导柱、导套的设计 20

6.2.1导柱的设计 20

6.2.2导套的设计 21

6.2.3导向孔的总体布局 22

6.3脱模机构的确定 22

6.4推杆横截面直径的确定与校核 22

6.4.1推杆横截面直径的确定 22

6.4.2推杆横截面直径的校核 22

6.4.3顶杆的形式 23

6.5复位杆的结构设计 24

6.5.1复位杆的作用 24

6.5.2的结构 24

6.6锁紧块 24

6.6.1锁紧块的作用 24

6.6.2锁紧块的设计 25

6.6.3锁紧块的结构形式 25

6.6.4锁紧块的具体结构形式 25

7 侧向分型与抽芯机构的设计 26

7.1斜导柱抽芯机构设计原则 26

7.2抽芯机构的确定 26

7.3斜导柱抽芯机构的有关参数计算 26

7.3.1抽芯距S 26

7.3.2斜导柱倾斜角α的确定 27

7.3.3斜导柱直径的确定 28

7.3.4斜导柱长度的计算 28

7.4滑块的设计 29

7.5导滑槽的设计 30

7.6滑块定位装置 31

7.6.1作用 31

7.6.2结构形式 31

8 成型零件尺寸计算 32

9 冷却系统 33

9.1温度调节对塑件质量的影响 33

9.2对温度调节系统的要求 33

9.3模具冷却装置的设计 33

9.3.1冷却装置的设计要点 33

9.3.2水嘴的结构形式 33

9.3.3冷却水道的结构 34

10 模具的可行性分析 35

10.1本模具的特点 35

10.2市场前景与经济效益分析 35

结论 36

参考文献 37

致 谢 38

毕业设计(论文)知识产权声明 39

毕业设计(论文)独创性声明 40

|