|

设计描述:

文档包括:

设计word版本说明书一份,共59页,约24000字

CAD版本图纸,共6张

工艺卡片一套

摘要

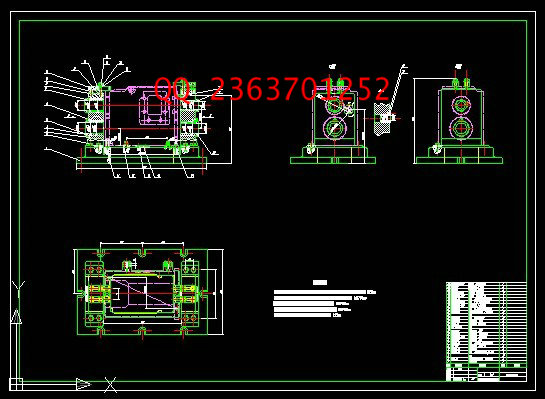

题目一:XZ25-50变速箱箱体工艺及粗镗孔夹具设计

本文仔细分析了XZ25-50变速箱零件的形状、结构、特点及各项技术要求。根据给定的生产纲领参观了同类零件的生产工艺过程,经过对比分析结合企业的设备状况,制定了其加工工艺规程,并设计了其中80工序的粗镗孔专用夹具,为了满足该工序中各项技术精度要求,夹具采用了“一面两销”的可靠定位和移动压板夹紧机构,刀具的导向采用导套来实现。

关键词 变速箱;粗镗;工艺规程;专用夹具

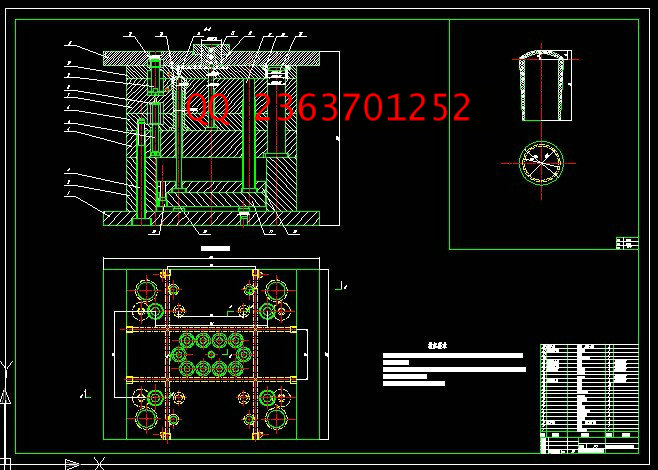

题目二:锥形套注塑模具设计

本文分析了锥形套的材料、性能以及注射成型时的工艺特点,介绍了锥形套模具结构及其各个子系统的设计特点,重点设计了锥形套注射结构中浇注系统和脱模机构,根据以上的分析决定采用“一模十腔”点浇口注塑模具,推出系统采用推板和推杆联合推出机构。

关键词 注射成型;成型工艺;浇注系统;脱模机构

目 录

绪论 1

课题一: 2

1 箱体零件加工工艺规程设计 2

1.1 XZ25-50 变速器壳体的用途 2

1.2零件的工艺分析 2

1.3 确定箱体的生产类型 2

1.4 确定箱体毛坯制造形式和尺寸 2

1.4.1 确定毛坯的制造种类和制造方法 3

1.4.2 毛坯余量和工序余量的确定 3

1.5 定位基准的选择 3

1.5.1 粗基准的选择 3

1.5.2 精基准的选择 3

1.6 确定箱体零件各加工表面的加工方案 4

1.7 确定工艺方案的原则及注意问题 4

1.7.1 粗、精加工阶段分开原则 4

1.7.2 工序集中和分散原则 5

1.7.3 制定工艺方案应注意的其它方面 5

1.8 工艺路线的确定 6

1.9 确定各表面的切削用量和基本工时 6

1.9.1 工序50粗精铣上表面 6

1.9.2 工序60钻上表面各螺纹底孔以及孔 7

1.9.3 工序70攻上表面各螺纹以及铰孔 8

1.9.4 工序80粗精铣左右表面 9

1.9.5 工序90粗镗-半精镗-精镗左右面上轴承孔,扩铰倒档孔 9

1.9.6 工序100钻左右面上的螺纹底孔以及孔 12

1.9.7 工序110攻左右面上的螺纹 14

1.9.8 工序120粗精铣前后各面和倒档孔内端面以及铣倒档孔内槽 15

1.9.9 工序130钻前后面上的螺纹底孔以及孔 16

2.0 工序140攻前后面上的螺纹孔以及孔 18

2专用夹具的设计 21

2.1 对镗床夹具的具体的要求 21

2.2 夹具体的毛坯结构 21

2.3夹具元件的选择与设计 21

2.4专用夹具的设计步骤 22

2.5绘制夹具总装配图 22

2.6标注夹具总装配图上个部分尺寸和技术要求 22

2.7夹具公差配合的制订 23

2.7.1制订夹具公差与技术条件的依据 23

2.7.2制定夹具公差和技术条件的基本原则 23

2.8夹具公差的制订 24

2.9夹具技术条件的制订 24

2.9.1 定位元件之间或定位元件对夹具体底面之间的相互位置要求 24

2.9.2 定位元件与连接元件间的相互位置要求 24

2.9.3 对刀元件与连接元件间的相互位置要求 24

2.9.4 定位元件与引导元件间的相互位置要求 24

2.10 夹具设计部分的计算 24

2.10.1 基准的选择 24

2.10.2 切削夹紧力的计算 24

2.10.3 定位误差的分析 25

课题二: 27

1 原始材料的分析 27

1.1分析塑件的成型特性 27

1.2分析塑件的结构及工艺性 27

1.3塑件的体积和质量 27

2 分型面的选择与浇注系统的设计 29

2.1 塑件成型位置及分型面的选择 29

2.1.1塑件成型位置 29

2.1.2塑件分型面的选择 29

2.2 型腔数目、布置的设计以及浇注系统的确定 30

2.2.1 注射机的选择 30

2.2.2 型腔数目的确定 31

2.2.3 多型腔的布置设计及浇注系统的确定 31

2.3 浇注系统的设计 32

2.3.1浇注系统的设计原则 32

2.3.2 主流道的设计 33

2.3.3分流道的设计 33

2.3.4浇口的设计 34

2.3.5浇口位置的选择 36

2.3.6冷料穴和拉料杆的设计 36

2.3.7排气系统的设计 37

3 成型零部件的设计 38

3.1成型零件结构的设计 38

3.1.1凹模的结构设计 38

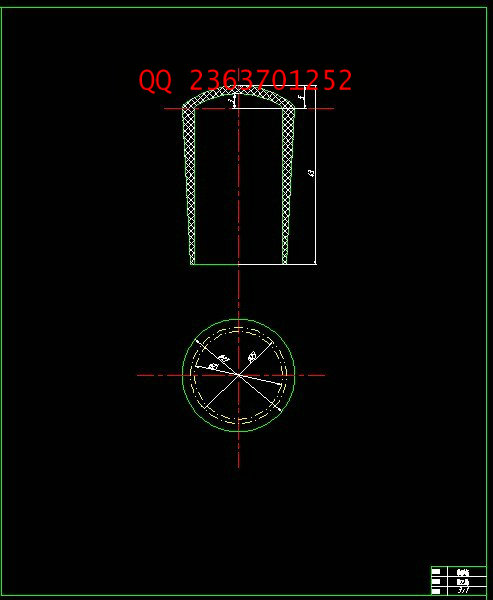

3.1.2型芯结构设计 38

3.2成型零件工作尺寸的计算 38

3.2.1腔径向尺寸计算 38

3.2.2型腔的深度尺寸 39

3.2.3型芯的径向尺寸的计算 39

3.2.4型芯高度计算 39

3.3型腔侧壁及底板厚度的计算 39

3.3.1型腔侧壁厚度计算 39

3.3.2底板厚度的计算 40

4 注塑模具导向与脱模机构设计 41

4.1导向机构设计 41

4.1.2导套设计 (GB/T4169.3-1984) 42

4.2推出机构形式的设计 42

4.3脱模力的计算 43

4.4推出零件尺寸的确定 44

5 冷却系统的设计 45

5.1 冷却回路的布置 45

5.2 冷却系统的结构选择 45

6模架的选用 46

7注塑机(XS-ZY-125)参数校核 47

7.1最大注射量的校核 47

7.2锁模力校核 47

7.3注塑机开模行程的校核 47

8 模具的装配和试模 49

8.1模具的装配 49

8.2模具的安装 50

8.3模具的试模 50

结 论 51

致谢 52

主要参考文献 53

附录 54

英文资料 54

中文翻译 65

|