|

|

|

|

设计名称 |

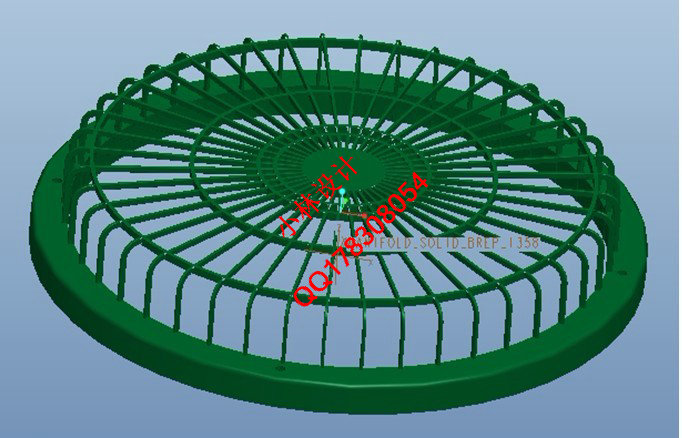

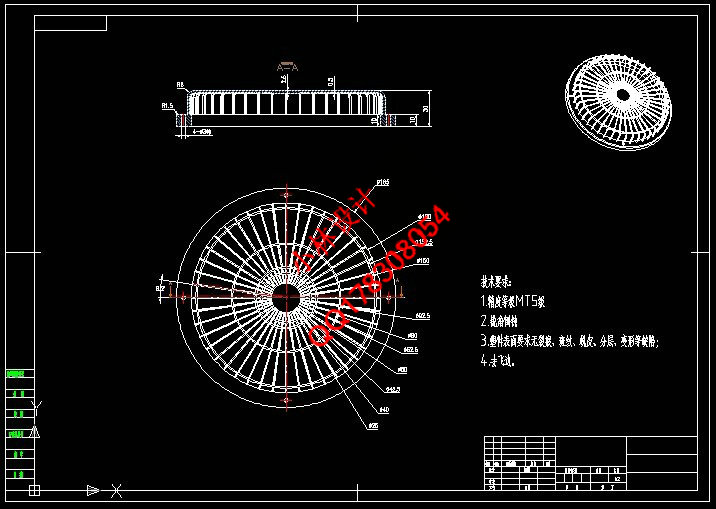

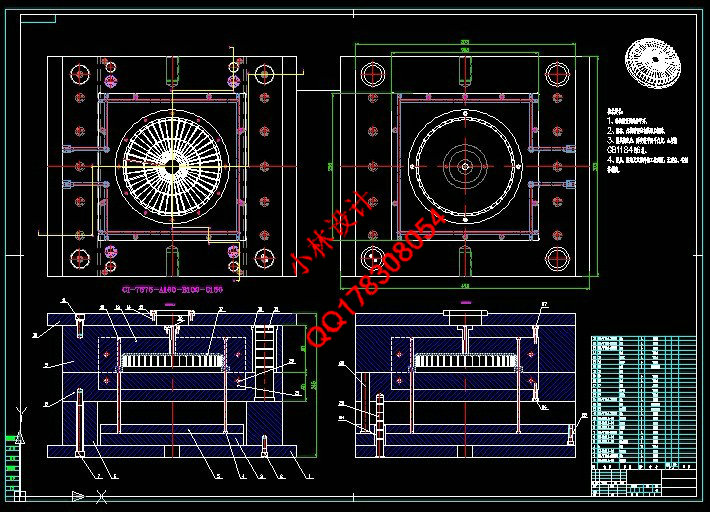

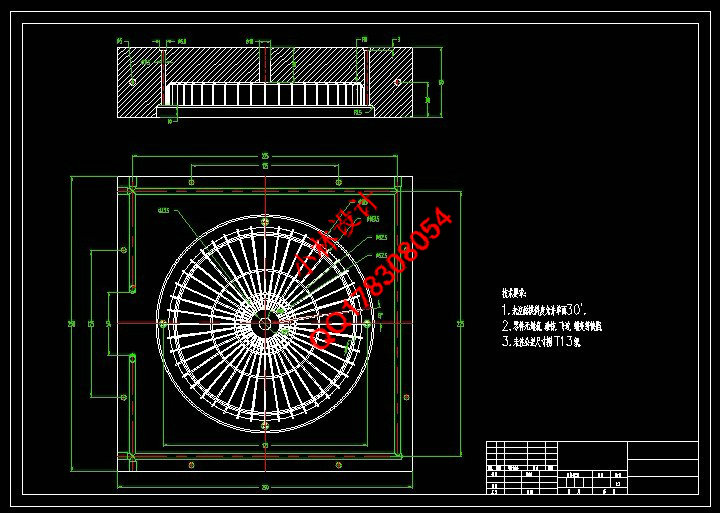

风扇后盖注塑模具设计 |

|

|

设计编号 |

W970 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

16000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

2014.6 | |

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

摘 要 广泛,可以说从我们的吃穿住行都离不开它。注射成形是成形热塑件的主要方法,因此应用范围很 广。注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为 加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱

出,成为塑料制品。 面注塑模的方式进行设计。模具的型腔采用一模1腔布置,浇注系统采用直浇口成形,推出形式为 推杆推出机构完成塑件的推出。由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中

也进行了设计。本次的设计中参考了大量的文献,还在互联网上查找资料,设计过程比较完整。

目录 |

|

部分图纸 截图 |

|

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1