|

|

|

|

设计名称 |

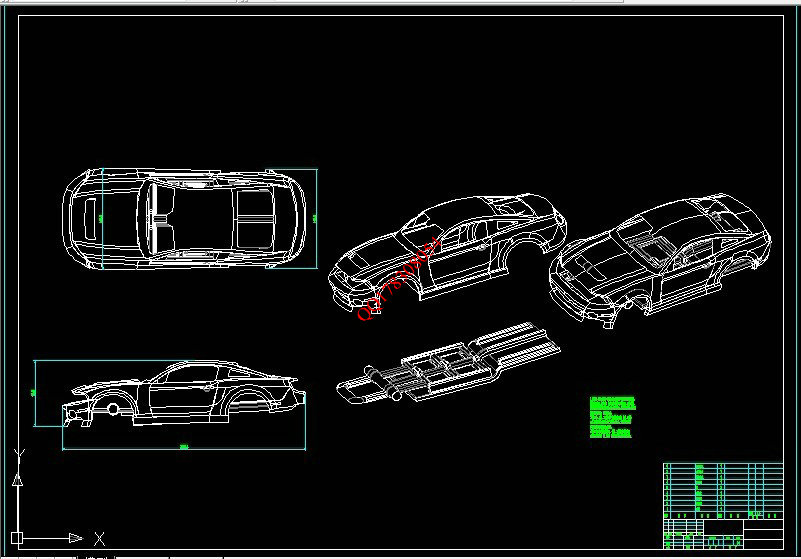

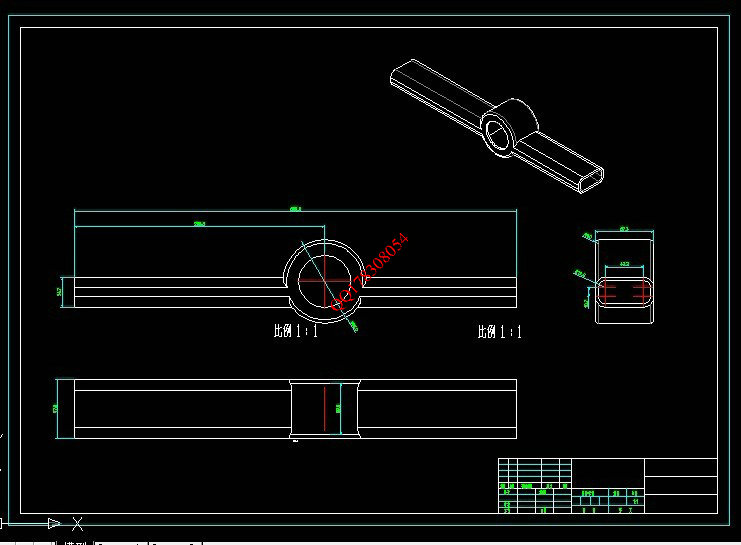

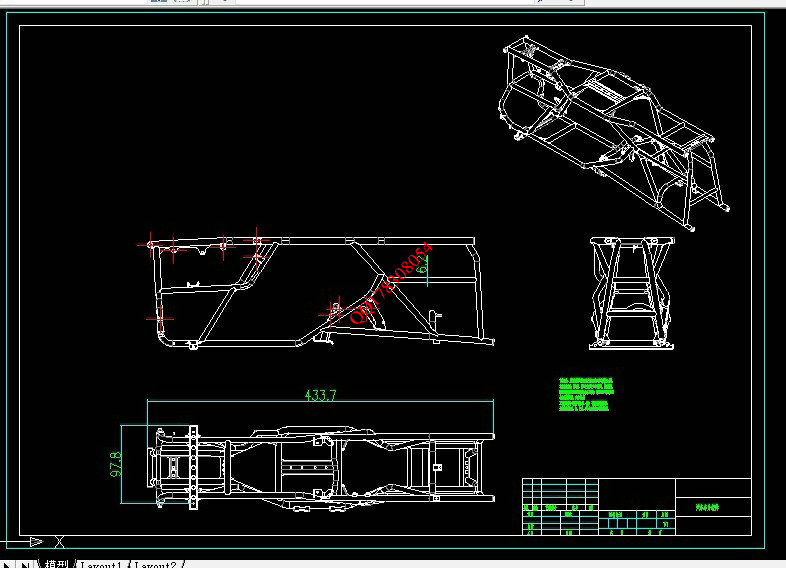

轿车车身设计【含SW三维图】 |

|

|

设计编号 |

A798 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

7200字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

说明书1份,共20页,约7200字左右

CAD版本本图纸,共6张

SW三维图一份

摘 要

轿车车身的发展方向将是向高科技化方向发展,制造出适用性强的轿车车身很有发展市场,对不同地区开发出不同的轿车车身是很有发展前途的。由此,相应的制造出高性能的轿车车身是国外收获机的发展概况。该轿车车身轿车车身可一次性完成成型、轿车车身、分离和装袋作业。可测试各种材料及成品、半成品的拉、压、弯、剪等物理性能,选购各种不同的夹具可做抗拉、抗压、持拉、持压、抗弯、撕裂、剥离、黏着力、剪力等试验。成型试验是指在承受管料向成型载荷下测定材料特性的试验方法。利用成型试验得到的数据可以确定材料的弹性极限、伸长率、弹性模量、比例极限、面积缩减量、成型强度、屈服点、屈服强度和其它成型性能指标。从高温下进行的成型试验可以得到蠕变数据。金属成型试验的步骤可参见ASTM E-8标准。塑料成型试验的方法参见ASTM D-638标准、D-2289标准(高应变率)和D-882标准(薄片材)。ASTM D-2343标准规定了适用于玻璃纤维的成型试验方法;ASTM D-897标准中规定了适用于粘结剂的成型试验方法;ASTM D-412标准中规定了硬橡胶的成型试验方法。1.准备试件。用刻线机在原始标距 范围内刻划圆周线(或用小钢冲打小冲点),将标距内分为等长的10格。用游标卡尺在试件原始标距内的两端及中间处两个相互垂直的方向上各测一次直径,取其算术平均值作为该处截面的直径,然后选用三处截面直径的最小值来计算试件的原始截面面积A。(取三位有效数字)。

2.调整试验机。根据低碳钢的抗拉强度σb和原始横截面面积估算试件的最大载荷,配置相应的摆锤,选择合适的测力度盘。开动试验机,使工作台上升10mm左右,以消除工作台系统自重的影响。调整主动指针对准零点,从动指针与主动指针靠拢,调整好自动绘图装置。

3.装夹试件。先将试件装夹在上夹头内,再将下夹头移动到合适的夹持位置,最后夹紧试件下端。

4.检查与试车。请实验指导教师检查以上步骤完成情况。开动试验机,预加少量载荷(载荷对应的应力不能超过材料的比例极限),然后卸载到零,以检查试验机工作是否正常。

5.进行试验。开动试验机,缓慢而均匀地加载,仔细观察测力指针转动和绘图装置绘出 图的情况。注意捕捉屈服荷载值,将其记录下来用以计算屈服点应力值σS,屈服阶段注意观察滑移现象。过了屈服阶段,加载速度可以快些。将要达到最大值时,注意观察“缩颈”现象。试件断后立即停车,记录最大荷载值。

关键词:轿车车身;轿车车身; 改进设计

目 录

摘 要 III

Abstract IV

目 录 V

第1章 绪论 1

第2章 总体方案确定 2

2.1 轿车车身工作原理 2

2.2轿车车身总体设计 3

2.2.1轿车车身的类型定位 3

2.2.2 轿车车身的整机结构及选择 3

2.2.3 轿车车身轿车车身的工作流程 3

第3章 轿车车身结构设计 4

3.1 成型原理 4

3.2 轿车车身类型选择 4

第4章 材料的选择 6

4.1 整机消耗的功率计算 6

4.1.1 轿车车身的承载的计算 6

4.1.2 撑板强度计算 6

4.2 发动机支架 7

第5章 管料的设计与计算 15

5.1 管料的材料选择 15

5.2 管料的最小直径确定 15

5.3 管料的结构设计 15

5.4 管料的校核 16

结论 26

参考文献 27

致 谢 28

|

|

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备