|

|

|

|

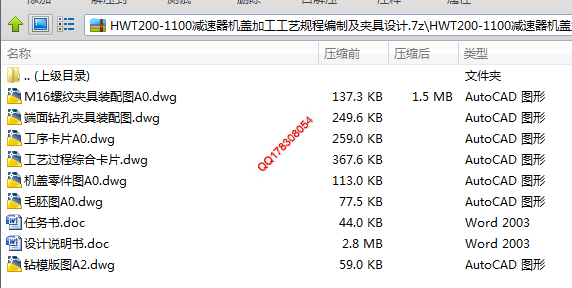

设计名称 |

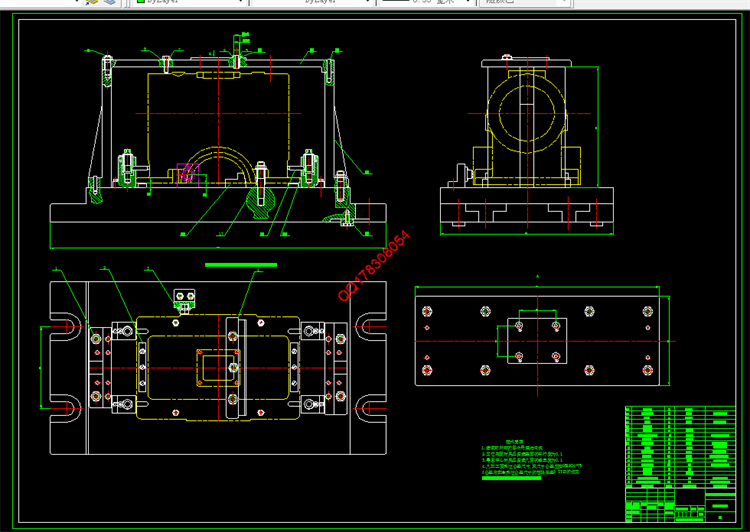

HWT200-1100减速器机盖加工工艺规程编制及夹具设计 |

|

|

设计编号 |

D347 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

46000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

Word版说明书一份,共108页,约46000字

CAD版本图纸,共5张

目 录

第一章 绪论 1

第一节 机床夹具的概述 1

一、 机床夹具的发展 2

二、 机床夹具的概述及其组成 2

三、 机床夹具的分类 2

四、 机床夹具的功用 3

五、 现代机床夹具的发展方向 4

第二节 工件在夹具中的定位 4

一、 工件的装夹方法及获得尺寸精度的方法 5

二、 常用定位方法及其所用的定位元件 5

第二章 零件结构的确定及分析 6

第一节 零件的工艺分析 7

第二节 零件的材料 8

第三节 工艺规程设计 8

一、 确定毛坯的制造形式 8

二、 基面的选择 8

第三章 制定工艺路线 10

第一节 分离式箱体工艺路线 10

第二节 表面加工方法的选择 10

第三节 工序先后顺序的安排 11

一、 机械加工工序的安排 11

二、 其他工序的安排 11

第四节 机床设备和工艺装备的选择 11

第五节 工艺路线拟定 12

第四章 机械加工余量、工序尺寸及毛坯尺寸的确定 14

第一节 各加工表面的机械加工余量、尺寸公差及毛坯尺寸如下 14

一、 结合面的尺寸公差及加工余量 14

二、 机盖上端面面的尺寸公差及加工余量 14

三、 孔的尺寸公差及加工余量 14

四、 轴承孔端面的尺寸公差及加工余量 15

五、 Φ180轴承孔的尺寸公差及加工余量 15

六、 加工的工序尺寸及加工余量 15

第五章 确定切削用量及基本工时 16

第一节 切削用量原则 16

第二节 时间定额 16

第三节 工序Ⅰ 粗铣机体上端面和结合面 17

一、 工步1:粗铣机体结合面342.5±1.0mm 17

二、 工步2:粗铣机体上端面至尺寸336.5±1.0mm。 21

第四节 工序Ⅱ精铣结合面 24

第五节 工序Ⅲ钻 4— 22螺栓孔,铰对角线上的两个孔 26

一、 工步1 钻4— 22地脚螺栓孔 26

二、 工步2:铰对角线上2— 22地脚螺栓孔 29

第六节 工序Ⅸ 粗铣各轴承孔端面 32

一、 工步1 粗铣轴承孔的两侧外端面至452±1.6mm 32

第七节 工序Ⅴ 精铣轴承孔的两侧端面 34

第八节 工序Ⅵ钻铰2— 10定位销孔 36

一、 工步 1 钻2— 10定位销孔 36

二、 工步2 铰2— 10mm锥销孔 39

三、 工步3 钻4— 18孔 39

第九节 工序Ⅶ粗镗蜗杆轴承孔 41

一、 工步1 粗镗2× 180轴承承孔至尺寸 183±1.4mm 41

二、 工步2粗镗蜗轮轴承孔 42

第十节 工序Ⅷ半精镗蜗轮轴承孔 43

第十一节 工序Ⅸ精镗蜗杆轴承孔 44

第十二节 工序Ⅹ精镗蜗轮轴承孔 45

第十三节 工序ⅩI 钻攻蜗杆端面螺纹孔12×M16、蜗轮端面6×M16 46

一、 工步1 钻螺纹孔12XM16,i=35 46

二、 工步2 攻孔12XM16 47

三、 复合工步3钻攻蜗轮孔端面6XM16 48

四、 工步4钻2×M12 48

五、 工步5攻螺纹孔2×M12 49

六、 复合工步6钻上端面2XM12螺纹孔 50

第十四节 工序ⅩⅡ锪平φ40凸台、锪平φ35凸台 51

一、 工步1锪平φ40凸台 51

二、 工步2锪平φ35凸台 52

三、 工步3锪孔 53

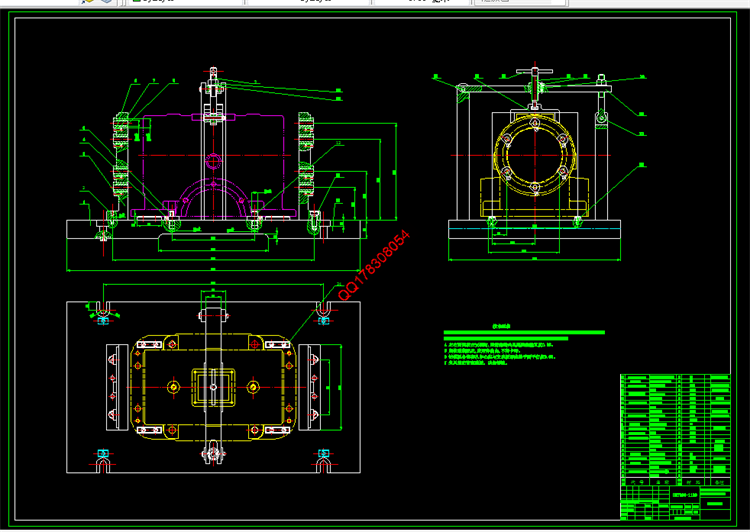

第六章 钻顶端面4-M8螺纹孔的专用夹具的设计 54

第一节 钻床专用夹具的主要类型 54

第二节 钻床专用夹具设计要点 57

第三节 问题的提出 58

第四节 定位基准的选择 58

第五节 定位元件的设计 59

第六节 定位误差分析 60

第七节 切削力及夹紧力的计算 60

一、 切削力的计算 60

二、 夹紧力的计算 61

第八节 主要零件的设计 62

一、 支承体 62

二、 底座的设计 63

三、 钻模板的设计 63

四、 支承板的设计 66

五、 操作的简要说明 66

第七章 钻蜗杆、涡轮轴承端盖上M16螺纹孔夹具的设计 67

一、 定位基准的选择 67

二、 主要零件的设计 67

三、 切削力及夹紧力的计算 72

四、 导向元件的设计 74

五、 夹紧元件的设计 77

六、 夹具体的设计 80

七、 夹具操作的简要说明 80

外文资料 90

中文译文 98

致 谢 99

参考文献 100

|

|

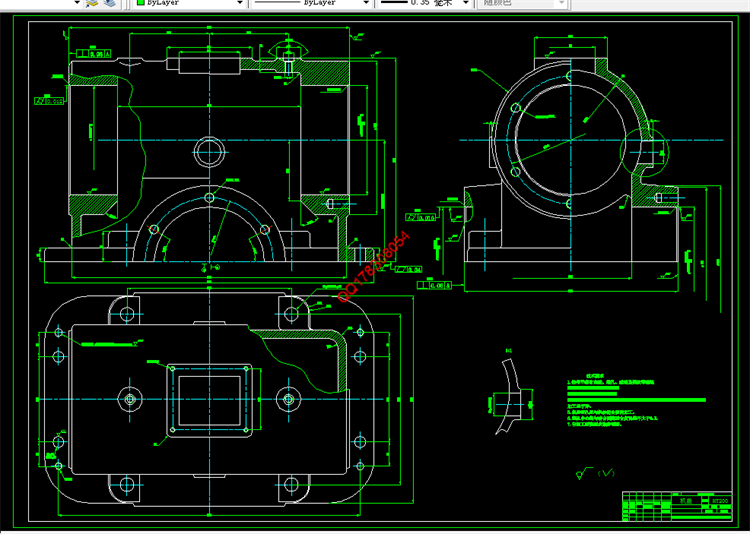

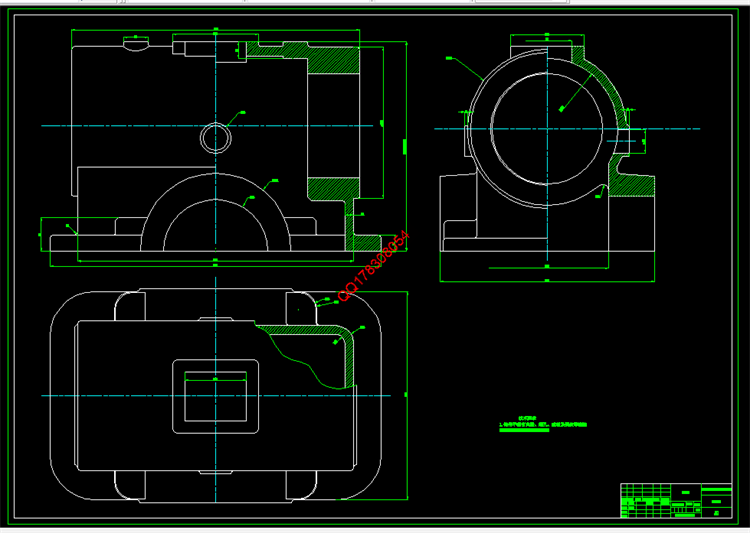

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备