|

|

|

|

设计名称 |

货场电动叉车动力装置设计 |

|

|

设计编号 |

R316 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

8000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

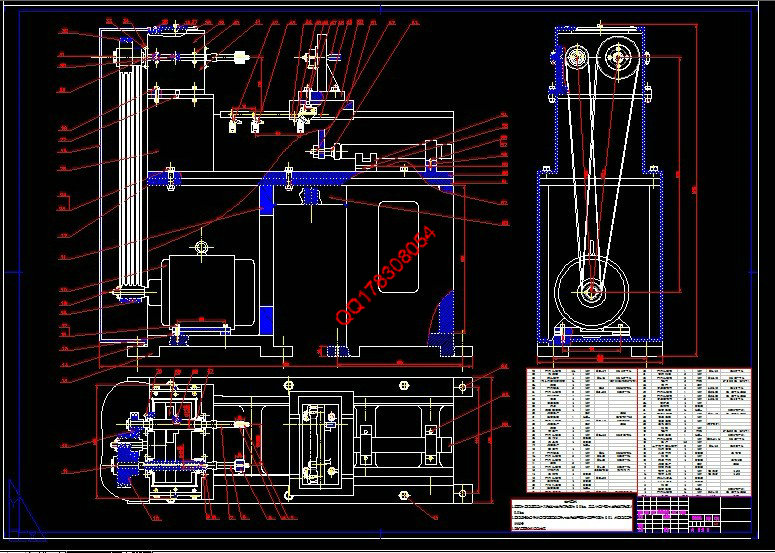

文档包括:

说明书1份,共30页,约8000字左右

CAD版本本图纸,共4张

摘要

叉车是中非常重要的一个部件,它连接了活塞与曲轴,把作用在活塞顶面的气体膨胀的力传给了曲轴,使活塞的往复运动变为了曲轴的旋转运动。叉车在工作中承受着剧烈变化的动载荷,承受着瞬变的旋转压力。叉车在运动中形成的惯性力和离心力相当大,在这样的工作条件下,要求叉车有强度高、重量轻、刚性好、韧性强、使用寿命长的特点。

叉车大小头孔在金刚镗床上加工后进行手动滚压小头孔,这种加工只适应于小批量生产,然而在大批量的生产中就没有实际的意义,因为这种加工不容易达到精度和表面粗糙度要求。为了解决这一问题,需要在加工方法上进行改进,使用能同时动力大小头孔的专用装置,以提高生产率,减轻劳动强度,提高加工精度。所以设计了这台能同时动力大小头孔的专用机床。

关键词:叉车、强度、寿命、改进、效率。

目录

前言…………………………………………………………………………………………..1

摘要………………………………………………………….. ………….. …………..……..2

1 课题的提出…………………………………………………………….. …………..…..4

2 传动方案的拟定…………………………………………………………….. ……..…..5

2.1 设计的目的分析…………………………………………………………….. …….…..5

2.2 主运动传动方案的确定………………………………………………………………...5

2.3 进给运动传动方案的确定…………………………………………………………..…..5

3 设计计算…………………………………………………………….. ………….. ……..8

3.1 计算叉车大小头内孔面积…………………………………………………..………....8

3.2 计算传递效率…………………………………………………………….. …………..8

3.3 选择电机…………………………………………………………….. ………….. ..…..8

3.4 计算大小头孔主轴的传递功率及转速………………………………………………..8

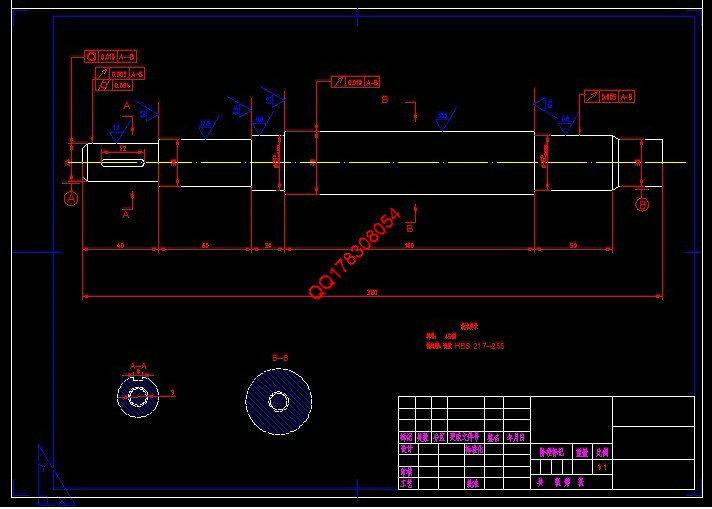

3.5 主轴设计……………………………………………………………….. …………......13

3.6 键的选择………………………………………………………….. …………..…..…..17

3.7 轴承的选择…………………………………………………………….. ………..…....18

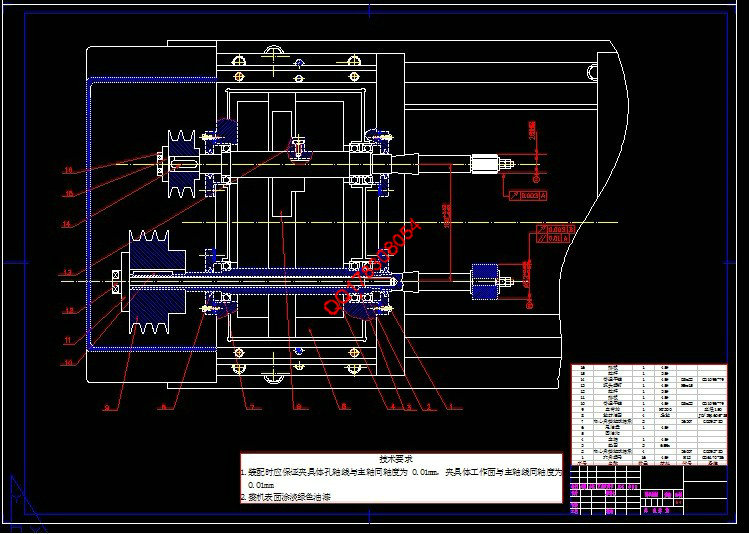

4 动力头部分的设计……………………………………………………….. …………….23

4.1 研具材料的选择……………………………………………………….. ……………..23

4.2 动力棒的结构……………………………………………………….. ………….. ..…..23

4.3 动力操作工艺参数的选取…………………………………………….. ……………..23

4.4 动力膏的配制……………………………………………………….. ………….……..23

5 其他结构的设计………………………………………………………….. ………….…..25

5.1 主轴箱的结构设计………………………………………………………….. …..……..25

5.2床身的设计……………………………………………………………….. …………....25

5.3底座的设计…………………………………………………….. ………….. …………..25

5.4防护罩…………………………………………………………….. ………….. ………..25

6 重点分析说明…………………………………………………………….. …………..…..27

6.1 主轴支承部分结构的分析………………………………………..……………………..27

6.2 轴承的润滑…………………………………………………………….. …………..…..27

7 使用及其维护说明………………………………………………………….. .. .. ..……....29

7.1 使用说明……………………………………………………………….. ……..……......29

7.2 维护说明……………………………………………………………………………..…..29

致 谢…………………………………………………………………………………………..30

参考资料………………………………………………………………………………..……..30

|

|

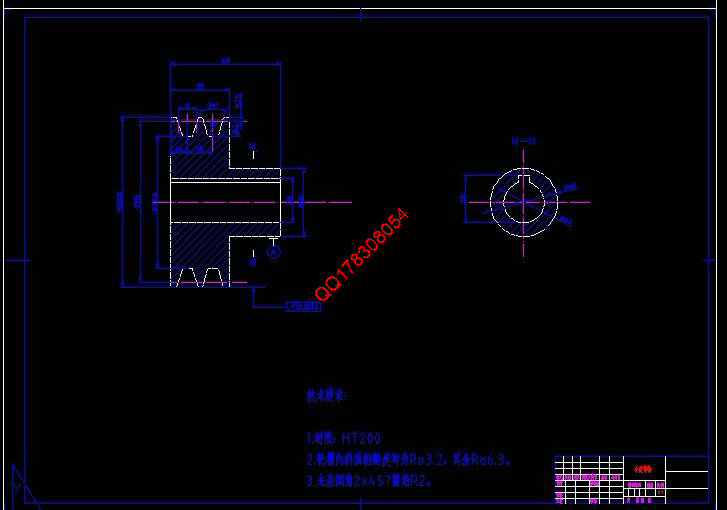

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备