|

|

|

|

设计名称 |

穿甲弹模型的数控制造 |

|

|

设计编号 |

R336 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

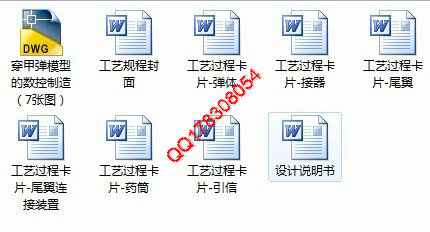

见右侧图片 | |

|

说明字数 |

22000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

说明书1份,共75页,约22000字左右

CAD版本本图纸,共7张

工艺规程卡片

摘 要

此次穿甲弹的数控加工是在数控车床(FANUC系统)和数控铣床(SAEMENS系统)两者结合完成加工的,其全部部件图纸由CAD制图。炮弹的尾部制造加工是由数控车床和数控铣床结合完成,除炮弹尾部之外的部件是有数控车床加工完成。其编程的工作量也是很大的,用数控车床加工的部件的加工程序是手动编制的;炮弹尾部的制造,是先进入PRO/E造型,造完型后传到CAM上,然后进行设置加工参数,自动编程。

其制造工艺安排是很重要的,此次的6个零部件装夹次数都比较多,工艺要安排的合理、简洁。若安排不当会给以后的装夹和制造都带来很大的不便,甚至在保证精度要求下无法够加工。

在加工的过程中,所有零部件都必须至少有2次装夹(尽量减少装夹次数,来提高精度)。有多次装夹,定位是很难的,但也很关键。如果定位不好,加工出的零部件就达不到图纸所要求的精度,在一次装夹之后再装夹就必须找正(用百分表打表)。在装加时,如果是已加工的表面,就必须考虑装夹时是否表面是否有伤痕,一般用铜皮做垫,加在工件和卡盘爪之间。

要加工出合格的该炮弹零件,必须全方面的考虑加工的工艺、加工的程序、装夹的安排。同时,所用数控机床的精度至少要能达到所加工零件的精度要求。

关键词: 手动编程 自动编程 装夹 加工工艺 PRO/E CAD CAM

目 录

摘 要 (1)

1 数控加工概述 (4)

1.1 数控加工工艺的主要内容 (4)

1.2 数控加工的特点 (5)

1.3 数控加工的适应性 (6)

2 数控加工工艺系统

2.1数控机床加工工件的基本过程 (8)

2.2数控加工工艺系统的基本组成 (8)

2.3数控机床的主要类型 (10)

2.4数控刀具的种类 (11)

2.5数控机床夹具的类型和特点 (13)

3 数控加工工艺设计与分析

3.1 技术要求 (14)

3.2 毛坯的选择 (15)

3.3 数控加工的定位基准选择 (17)

3.4 数控机床的选择 (18)

3.5 刀具的选择 (19)

3.6 切削液的选择 (20)

3.7 数控加工零件工艺性分析 (21)

3.8 加工方法的确定 (24)

3.9零件的安装与夹具的选择 (25)

3.10工序工步的划分 (27)

3.11 切削用量的确定 (28)

3.12 工序尺寸和编程尺寸 (29)

3.13 对刀点与换刀点的确定 (30)

3.14 加工路线的确定 (31)

3.15 进给路线的控制 (32)

4 数控加工程序的编制

4.1 数控加工程序的格式 (34)

4.2 数控加工程序单 (35)

5 炮弹零部件的三维图形 (70)

致 谢 (73)

参考文献 (74)

毕业设计任务书 (75)

|

|

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备