|

|

|

|

设计名称 |

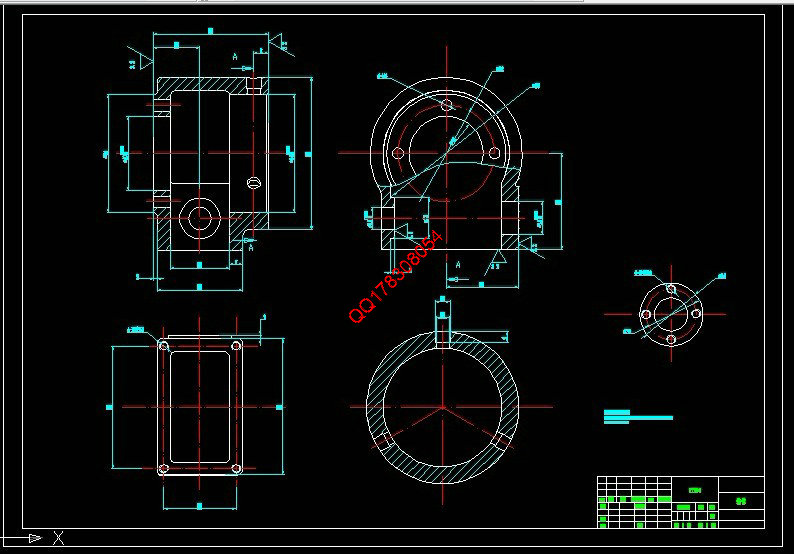

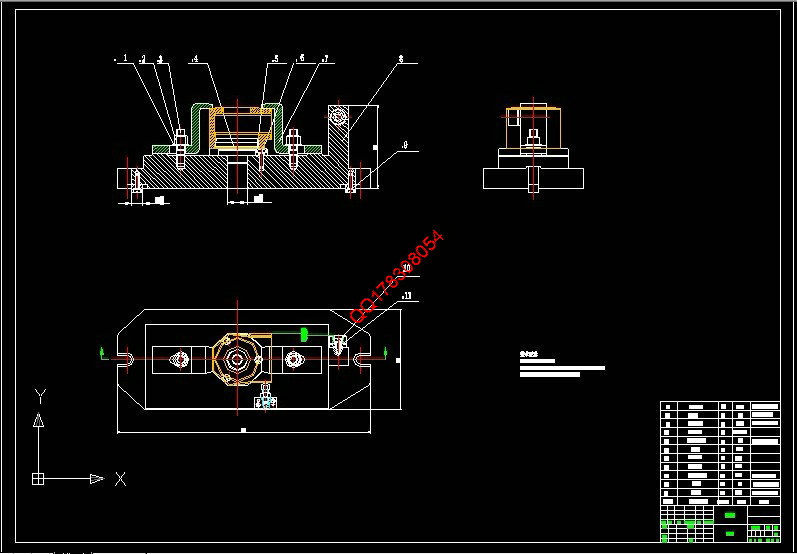

基于UG传动箱体结构设计及加工路线拟定 |

|

|

设计编号 |

R751 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

11000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

说明书1份,共37页,约11000字左右

CAD版本本图纸,共3张

摘 要

本文给出了传动箱加工工艺规程的具体方法和步骤,机械加工余量、加工工序尺寸的大小、及毛坯料尺寸大小的选择和确定,并确定每道加工工序的切削用量和切削工时。包括传动箱体零件结构特点和技术要求、毛坯的选择、定位基准的选择、夹具的选择设计等。制定正确的工艺路线,加工阶段划分,工序的顺序等,写出指定的工序卡片。

本设计是传动后箱体零件的加工工艺规程及一些工序的专用夹具设计。箱体零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,本设计遵循先面后孔的原则并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度基准的选择分为粗基准和精基准,粗基准选择首先保证工件某重要表面的余量均匀,表面应平整,没有浇口或飞边等缺陷,而且只能用一次,以免产生较大的位置误差。应选择该表面作粗基准。精基准的选择应尽可能使各个工序的定位都采用同一基准,当精加工或光整加工工序要求余量小而无效均匀时,应选择加工表面本身作为作为精基准。

机械夹具在我国的发展前景是十分广泛,有着很大的发展空间。机械夹具的要求结构简单,使用方便,制造精度高。就本次而言,整个加工过程均选用组合机床。夹具选用专用夹具,夹紧方式选用气动夹紧,夹紧可靠,机构可以不必自锁。因此生产效率较高。适用于大批量、流水线上加工。能够满足设计要求。

通过本次毕业设计,是我更加明了的了解了传动箱体的结构特点,如何加工,夹具的使用方法选择路线,使得以后对此方面更加的熟悉。

关键词:传动箱; 工艺规程;机械加工余量;加工工序;夹具设计。

目 录

绪论 1

第一章 传动箱体加工工艺规程设计 2

1.1 箱体的概述 2

1.1.1 箱体类零件的特点 2

1.2零件的分析 3

1.2.1 零件的功能 3

1.2.2 零件的工艺分析 3

1.3 传动箱体加工的主要的问题和工艺过程设计所应采取的相应措施 3

1.3.1 确定毛坯料的制造形式 3

1.3.2 基面的选择 3

1.3.3 确定工艺的路线 4

1.3.4 机械加工余量、加工工序尺寸的大小及毛坯料尺寸的

大小的确定 5

1.3.5 确定切削用量 5

小结 7

第二章 工艺说明书 8

2.1零件主要技术条件分析 8

2.2批量 8

2.3毛坯料及热处理 8

2.4定位基准的选择 8

2.5制订工艺的路线 9

2.5.1工艺的路线方案 9

2.6加工工序尺寸的大小及毛坯料尺寸的大小的确定 10

2.6.1毛坯料尺寸的大小的确定 10

2.7加工工序间的加工余量 10

2.8确定切削用量 12

2.9确定切削工时 16

第三章 固定式钻模夹具说明书 20

3.1加工工序分析 20

3.2定位方案和刀具的的导向方式 20

3.2.1确定工件的夹紧方式和设计夹紧机构 20

3.2.2钻套的选择、钻模结构形式的确定 20

3.2.3确定夹具其他部分的结构形式及尺寸的大小 21

3.3两定位销尺寸的大小的确定 21

3.4精度分析 22

3.4.1定位误差 22

3.4.2对刀误差 23

3.4.3夹具误差 23

3.4.4加工方法误差 23

第四章 三维建模图 24

结论 27

参考文献 28

致 谢 30

|

|

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备