|

|

|

|

设计名称 |

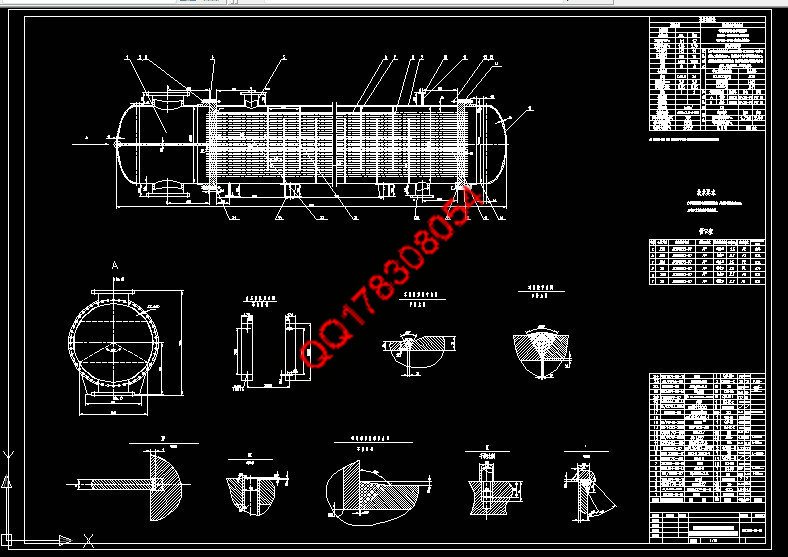

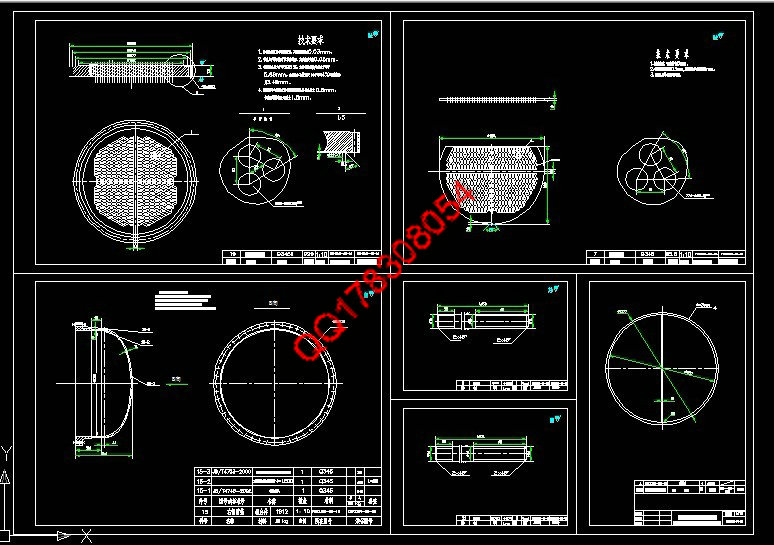

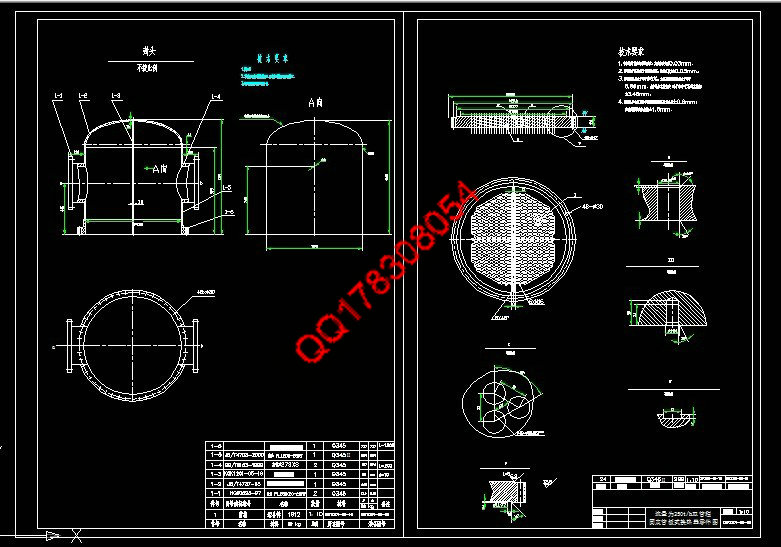

流量250th双管程固定管板式换热器设计 |

|

|

设计编号 |

R758 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

14000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

说明书1份,共45页,约14000字左右

CAD版本本图纸,共9张

摘要

这篇论文主要介绍的是换热器机械计算等相关的设计过程。换热器是将热流体的部分热量传递给冷流体的设备。换热器在石油、化工等许多工业生产中占有重要地位,其中固定管板式换热器最为常见。固定管板式换热器是由两端管板和壳体构成的,由于其结构简单,因此运用比较广泛。

换热器在石油、化工、轻工、制药、能源等工业生产中,常常用作把低温流体加热或者把高温流体冷却,把液体汽化成蒸汽或者把蒸汽冷凝成液体。换热器既可是一种单元设备,如加热器、冷却器和凝汽器等;也可是某一工艺设备的组成部分,如氨合成塔内的换热器。换热器是化工生产中重要的单元设备,根据统计,热交换器的吨位约占整个工艺设备的20%有的甚至高达30%,占有非常重要的地位。列管式换热器又叫做管壳式换热器,是一种通用的标准换热器。它具有结构简单、坚固耐用、造价低廉、用材广泛、清洗方便、适应性强等优点,在化工生产中应用最为广泛。冷热流体分别流经管程、壳程,由于温度不同,热膨胀程度有所不同,当温度大于50℃时,导致设备弯曲、变形,甚至破裂,此时应考虑热膨胀因数,并设法加以补偿,根据热补偿的方式不同可分为固定管板式换热器、浮头式换热器、U型管式换热器、填料函式换热器、釜式换热器等 。20世纪20年代出现板式换热器,并在食品工业中使用。与代管制成,结构紧凑,传热效果好,从而逐渐发展成为各种形式的板式换热器。 30年代初,瑞典首次成螺旋板式换热器。那么英国的法律体系营造钎焊铜及铜合金由冷却飞机发动机的板翅式换热器制造。 30年代后期,瑞典创造了纸浆厂第一壳式换热器。在此期间,为了解决强腐蚀性介质的散热问题,人们的新材料开始关注到热交换器。管壳式换热器是现如今应用最广的换热设备,它具有较高的可靠性和简单容易操作性,特别是在较高参数的工作条件下,管壳式换热器更显示了它独有的长处。在换热器的热流分析中,引入计算机技术,对换热器中介质的复杂流动过程进行定量的模拟仿真。目前基于计算机技术的热流分析已经用于自然对流、剥离流、振动流和湍流热传导等的直接模拟仿真,以及对辐射传热、多相流和稠液流的机理仿真模拟等方面。综上所述,随着强化传热理论的研究,加强管壳式换热器的改进,将高效传热管与壳程强化传热的支撑结构相结合是今后换热器发展的一个重要方向。综合考虑各方面因素,生产高质量、低成本的换热器,在推动生产发展的同时,也会获得较高的经济效益 。

本文引用一部分相关参考文献以及各项技术标准,对固定管板式换热器的结构、强度等进行了系统性的阐述。本设计采用单壳程、双管程,通过合理的计算,确定它的各项工艺参数,并正确的选择材料,确保它的安全运行,提高设备的生产效率,降低设备的制造成本。最终完成图纸的设计任务。

关键词: 换热器; 管板; 壳体; 管箱; 封头

目 录

第一章 绪论 1

1.1 引言 1

1.2 换热器的结构 2

1.3 换热器的类型 3

1.4 换热器强化传热 4

1.5 换热器的发展前景 5

第二章 换热器的工业设计 7

2.1 工艺计算 7

2.1.1 设计任务与条件 7

2.1.2 换热器类型的确定 7

2.1.3 确定物性参数 7

2.1.4 传热量与煤油流量计算 8

2.1.5 有效平均温差计算 8

2.2 计算尺寸 9

2.2.1 管程换热系数计算 9

2.2.2 结构的初步设计 10

2.2.3 壳程换热系数计算 10

2.2.4 传热系数计算 11

2.2.5 管壁温度计算 11

第三章 换热器零部件的工业结构设计 12

3.1 换热管材料及规格的选择和根数的确定 12

3.2 布管方式的选择 12

3.3 筒体内径的确定 12

3.4 筒体壁厚的确定 13

3.5 封头形式的确定 13

3.6 管箱短节壁厚计算 14

3.7 容器法兰的选择 14

第四章 换热器的强度设计及校核 15

4.1 筒体的计算 15

4.2 对于延长部分兼作法兰的管板的计算 16

4.3 假定管板厚度的计算 18

4.4 值的计算 19

4.5 法兰厚度的计算 20

4.6 法兰力矩的组合 20

4.6.1 只有壳程设计压力PS,而管程设计压力Pt=0,不计膨胀节变形差(即r=0) 20

4.6.2 只有壳程设计压力,而管程设计压力Pt=0,并且计入膨胀变形差 22

4.6.3 只有管程设计压力Pt,而壳程设计压力PS=0,不计膨胀节变形差 23

4.6.4 只有管程设计压力Pt,而壳程设计压力PS=0,同时计入膨胀变形差 24

4.6.5 由管板计算厚度来确定管板的实际厚度 25

4.7 是否安装膨胀节的确定 25

4.8 折流板尺寸的确定 26

4.9 各管控接管及其法兰的确定 26

4.10 设备法兰的选择 28

4.11 拉杆和定距管的确定 29

4.12 开孔补强计算 30

4.13 筒体管箱耐压试验的应力校核的计算 31

4.14 支座的选择及应力校核 32

4.14.1 支座的选择 32

4.14.2 鞍座的应力校核 32

参考文献 35

致谢 36

|

|

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备