|

|

|

|

设计名称 |

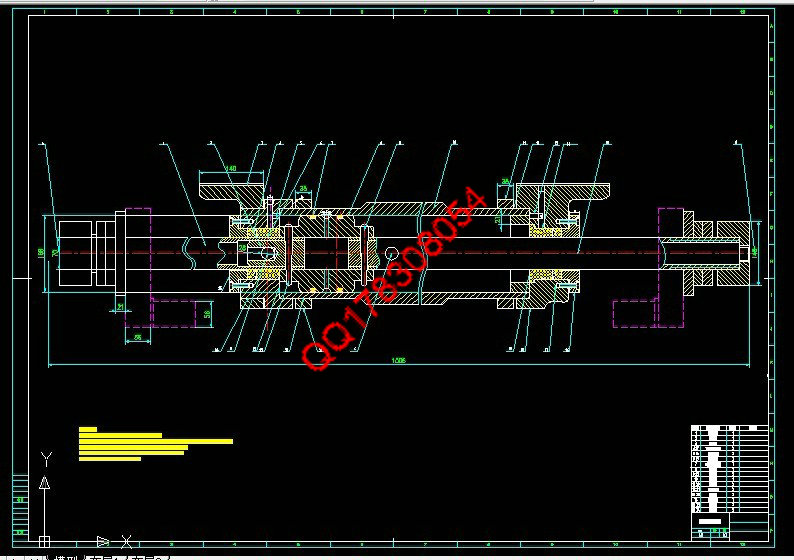

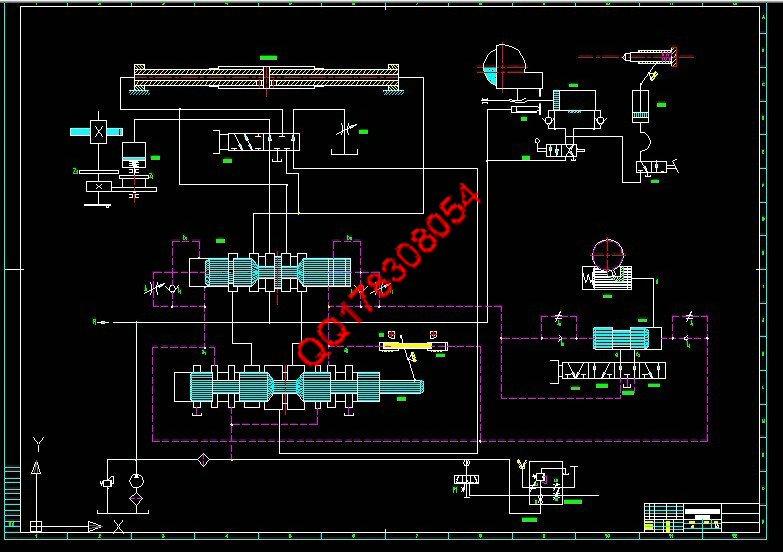

M1432型万能外圆磨床液压系统设计 |

|

|

设计编号 |

R958 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

19000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

说明书1份,共51页,约19000字左右

CAD版本图纸,共2张

摘要

在全面研究了磨床结构、工作原理的基础上,综合对液压系统的整体尺寸进行了对磨床的总体布局和液压系统的设计。M1432型万能外圆磨床主要磨削圆柱形或圆锥形(包括阶梯)的外表面和内孔,精度可以达到1 -2级,表面光洁度达T8- T10 。对液压系统有着更高、更复杂的要求。工作操作的自动往复运动,快速进退磨头、尾架、伸缩式液压动作和必要的联锁系统。

液压技术自18世纪末英国制成世界上第一台水压机算起,已有300年的历史了,但其真正的发展只是在第二次世界大战后50余年的时间内,战后液压技术迅速向民用工业,在机床,工程机械,农业机械,汽车等行业中逐步推广。本世纪60年代以来,随着原子能,空间技术,计算机技术的发展,液压技术得到了很大的发展,并渗透到各个工业领域中去。当前液压技术正向高压,高速,大功率,高效,低噪音,经久耐用,高度集成化的方向发展。随着科技步伐的加快,液压技术在各个领域中得到了广泛应用,液压系统已成为主机设备中最关键的部分之一。本文主要研究的是液压传动系统,液压传动系统的设计需要与主机的总体设计同时进行。设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

面对我国经济近年来的快速发展,机械制造工业的壮大,在国民经济中占重要地位的制造业领域得以健康快速的发展。制造装备的改进,使得作为制造工业重要设备的各类机加工工艺装备也有了许多新的变化,尤其是孔加工,其在今天的液压系统的地位越来越重要。本液压系统的设计,除了满足主机在动作和性能方面规定的要求外,还必须符合体积小、重量轻、成本低、效率高、机构简单、工作可靠、使用和维修方便等一些公认的普通设计原则。液压系统的设计主要是根据已知的条件,来确定液压工作方案、液压流量、压力和液压泵及其它元件的设计

此系统在结构上采用了将开停阀、先导阀、换向阀、节流阀、抖动缸等组合一体的操纵箱。这样的设计结构紧凑、减短了使用管路、易于操作,又便于制造和装配修理。操纵箱属行程制动换向回路,具有较高的换向位置精度,换向平稳性。而且使用活塞杆固定式双杆液压缸,还对液压系统的回路做了进一步的设计和改进。

关键词: 磨床; 液压缸: 万能型外圆磨床; 液压系统; 操纵箱

目 录

第一章 绪论 1

1.1 万能外圆磨床的背景和目标的重要性 1

1.1.1 背景 1

1.1.2 各种磨床的比较分类 1

1.1.3 目的和意义 2

1.2 磨床现状,发展趋势及重要研究成果 2

1.2.1 磨床现状和发展趋势 2

1.3 关于磨床设计的研究方法研究思路 3

1.4 预期成果和重要意义 4

1.4.1 M1432液压系统最终实现目标 4

1.4.2 传输系统具有必要的联锁行动 4

第二章 机床总体方案的确定 5

2.1 总体设计 5

2.1.1 主要技术指标的设计 5

2.2 机床的结构设计 5

2.3 机床的主要技术性能 7

2.4 总体尺寸布局设计纵向尺寸关系图的确定与绘制 8

2.4.1 确定纵向尺寸的基准线 8

2.4.2 确定砂轮对称中心线位置 8

2.4.3 确定工作台对称中心线位置 9

2.4.4 确定上、下工作台的长度 9

2.4.5 确定油压筒用活塞杆的固定形式和长度 10

2.4.6 确定齿条长度及齿轮位置 10

2.5 横向尺寸关系图的确定与绘制 11

2.5.1 横向尺寸基准线的确定 11

2.5.2 确定上、下工作台厚度和宽度 11

2.5.3 确定头、尾架顶尖中心至床身面的高度 13

2.5.4 确定横进给机构手轮中心的高度 13

2.5.5 确定油压套中心位置 13

2.5.6 确定工作台回转中心位置 13

2.5.7 确定后床身有关的几个尺寸 14

2.5.8 确定最大最小极限位置 14

2.5.9 确定砂轮架横向行程长度 14

2.5.10 确定滑鞍长度L滑鞍 15

第三章 M1432万能外圆磨床液压系统 16

3.1设计步骤 16

3.2液压系统的整体布局和工作原理 16

3.2.1 工作台往复运动 16

3.2.2 砂轮架快速进退 18

3.2.3 尾架顶尖的液动夹紧 18

3.3液压系统 18

3.3.1 液压油路 18

3.3.2 磨头快速撤回 20

3.3.3 液压夹紧尾座,顶尖 20

3.4 液压系统换向机构及其性能 20

3.4.1 采用先导阀 20

3.4.2 使换向阀分段变速移动 21

3.4.3 使先导阀快跳 21

3.5 特点液压系统 22

3.6 液压系统的计算 22

3.6.1 计算工作台的负载 22

3.6.2 选择油缸的工作压力 和确定油泵的供油压力 24

3.6.3 计算工作台油缸直径D 24

3.6.4 计算各油缸的流量和油泵流量 25

3.6.5 计算油泵的电动机功率 25

3.6.6 计算油管内径 26

3.6.7 油池的容积计算 26

3.7 液压元件的选择 26

3.7.1液压泵的选择 26

3.7.2阀类元件的选择 27

3.8压力损失及调定压力校核的确定 29

3.8.2 系统的发热与温升 31

第四章 工作台液压操纵箱及液压缸的设计 33

4.1 工作台功能的液压系统 33

4.2 工作台系统的工作原理 33

4.3 系统控制箱的特点 34

4.4 液压缸的结构 34

4.5 液压缸的组成 35

结论 39

参考文献 40

致谢 41

|

|

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备