|

|

|

|

设计名称 |

曲轴斜油路孔专机液压系统设计 |

|

|

设计编号 |

E633 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

15000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

Word版说明书1份,共37页,约15000字

外文翻译一份

CAD版本图纸,共6张

曲轴斜油路孔专机液压系统设计

摘要

本文的第一部分是设计一个曲轴钻斜油路孔专机液压系统,采用液压传动主要是因为其具有工作比较平稳,体积小,反应快,输出功率大,易于实现自动化和过载保护等优点。

本液压系统所要完成的任务是小直径深孔加工(孔直径为5.0mm,深90mm),如果采用一般孔的加工方式,在钻削时,切削将很容易堵塞而且钻头很容易折断,为了避免以上的问题的发生,要采用分级进给的加工方法对斜油路孔进行加工,即在加工过程中钻头定期退出以排除切削,根据斜油路孔分级进给的加工方法,液压系统的设计所要实现的是曲轴工件的定位,夹紧,松开,拔销,以及机床主轴的快速前进→工作进给→快速退回→快速前进→工作进给→……→原位停止的加工过程。

在整个液压传动机构中,泵源选用了双叶片泵供油,低压泵(大流量)用于快速进给和快速退回,高压泵(小流量)用于快速进给,优点是流量均匀,旋转平稳,噪音小,控制简便。由于本液压传动系统属于小功率调速方式采用了调速阀式进口节流调速回路,起速度换接方式为电磁阀的快慢速换接回路。定位夹紧系统采用了二位五通电磁阀的夹紧方式,可以保证系统工作可靠性。

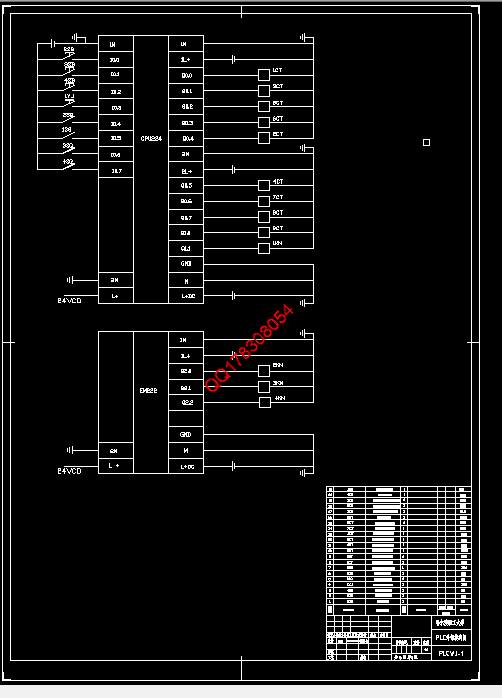

本文第二部分是液压系统的电气控制部分,是应用PLC实现的,PLC和传统的继电器——接触器控制系统比较,具有可靠性高,逻辑功能强,体积小,可在线修改控制程序,具有远程通信联网功能,易于与计算机接口,能对模拟量进行控制,具备高速计数与位控等高性能模块等优异性能。PLC选用了德国西门子S7-200系列CPU224型,同时扩展了一个输出模块EM222。

关键词: 液压系统;组合机床;PLC控制器

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 液压传动发展,概括和特点 1

1.1.1 液压传动发展 1

1.1.2 液压传动概况 1

1.1.3 液压传动特点 2

1.2 PLC的发展概况 3

1.3 题目的意义和目的 3

1.4 国内外文献综述 4

1.5 本文所要研究的内容 4

第2章 分级进给系统设计 5

2.1 工作状况分析 5

2.1.1 深孔加工应考虑的问题 5

2.1.2 改善深孔加工条件的措施 5

2.1.3 分级进给的工作循环 6

2.1.4 分级进给工作循环图 6

2.1.5 液压系统和控制挡铁的工作原理 6

第3章 液压系统设计及计算 8

3.1 系统设计要求 8

3.2 分析系统工况 8

3.3 确定执行元件的工作压力 9

3.3.1 初选液压缸的工作压力 9

3.3.2 确定液压缸的主要结构系数 9

3.3.3 计算液压缸的工作压力,流量和功率 9

3.4 夹紧缸的设计 10

3.5 定系统原理图 11

3.5.1 速度控制回路的选择 11

3.5.2 换向和速度换接回路的选择 11

3.5.3 压力控制回路的选择 12

3.5.4 夹紧回路的选择 12

3.6 选择元件 12

3.6.1 选择液压泵 12

3.6.2 与液压泵匹配的电动机的选定 13

3.6.3 确定管道尺寸 13

3.6.4 液压油箱容积的确定 14

3.6.5 液压系统的验算 14

第4章 液压集成块结构设计 15

4.1 液压集成回路设计 15

4.2 液压集成块及其设计 15

4.2.1 底板的设计 15

4.2.2 顶盖的设计 15

4.2.3 集成块的设计 16

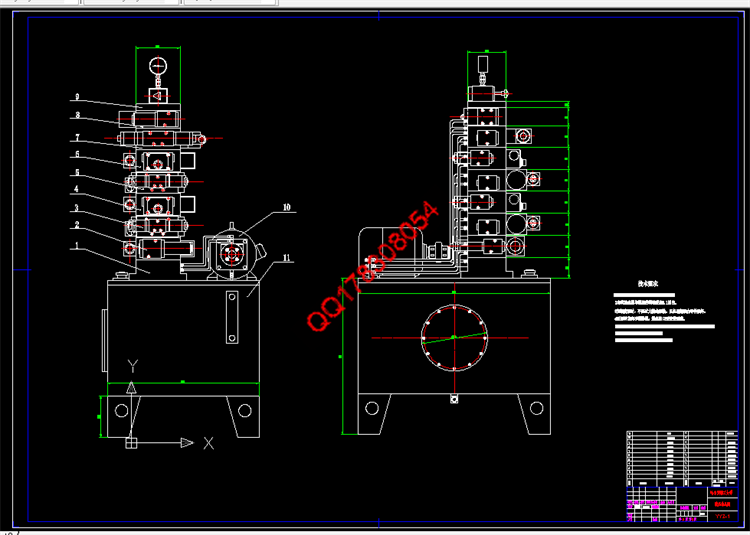

第5章 液压站的设计 17

5.1 油箱的设计 17

5.1.1 液压油箱有效容量的确定 17

5.1.2 油箱的外形尺寸 17

5.1.3 液压油箱的结构设计 17

5.2 液压站的结构设计 20

5.2.1 液压泵与电机安装方式 20

5.2.2 液压泵的安装以及液压泵和电动机的联轴器 20

5.2.3 液压站的结构设计 21

5.3 控制要求 21

5.4 绘制控制原理图 21

5.4.1 需要注意的问题 21

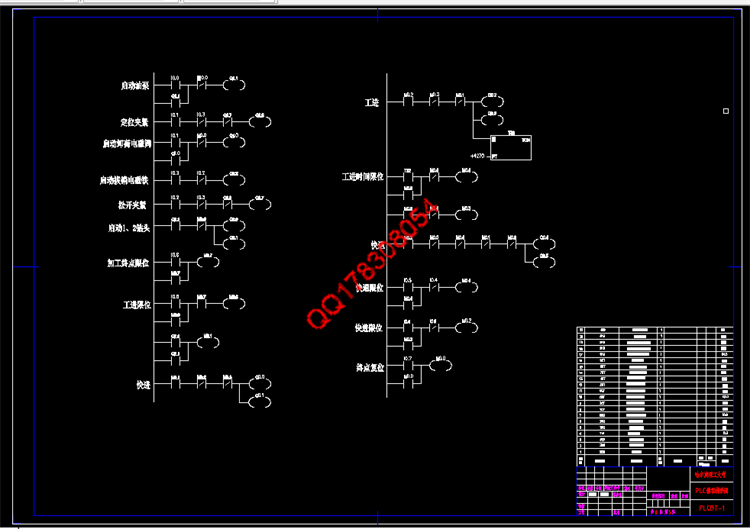

第6章 液压系统的PLC控制 22

6.1 PLC和继电器-接触器的比较 22

6.2 选择PLC产品和此产品的优点 22

6.3 S7-200的硬件组成 22

6.3.1 基本单元 22

6.3.2 确定系统的总点数 22

6.3.3 确定PLC的型号 23

6.3.4 CPU及工作方式 23

6.3.5 工作电源 23

6.3.6 输入/输出及状态显示 23

6.3.7 扩展单元 23

6.3.8 S7-200的地址分配方法 24

6.3.9 I/O地址分配 24

6.4 控制面板 25

6.5 PLC外部接线图 26

6.6 PLC梯形图 27

结论 29

致谢 30

参考文献 31

附录 32

|

|

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备