|

|

|

|

设计名称 |

电气仪表视窗造型及其模具设计 |

|

|

设计编号 |

F229 | |

|

设计软件 |

AutoCAD, Word | |

|

包含内容 |

见右侧图片 | |

|

说明字数 |

18000字 | |

|

图纸数量 |

见右侧图片 | |

|

推荐指数 |

较高 | |

|

价格: |

价格优惠中 | |

|

整理日期 |

||

|

整理人 |

小林 | |

|

购买流程 |

<查看如何购买本站设计> |

|

设计简介 |

文档包括:

Word版说明书1份,共46页,约18000字

CAD版本图纸,共7张

PROE零件图一张

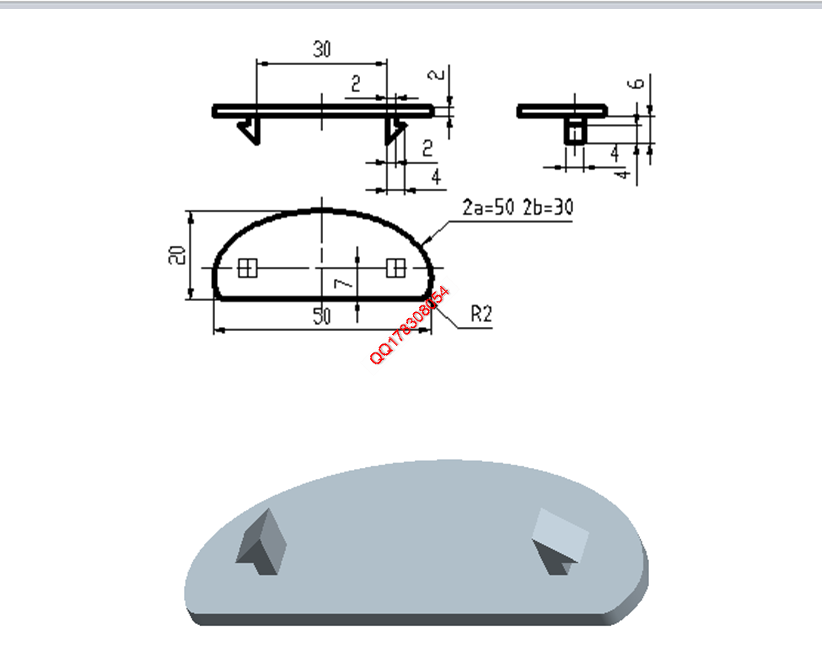

电气仪表视窗造型及其模具设计

摘 要

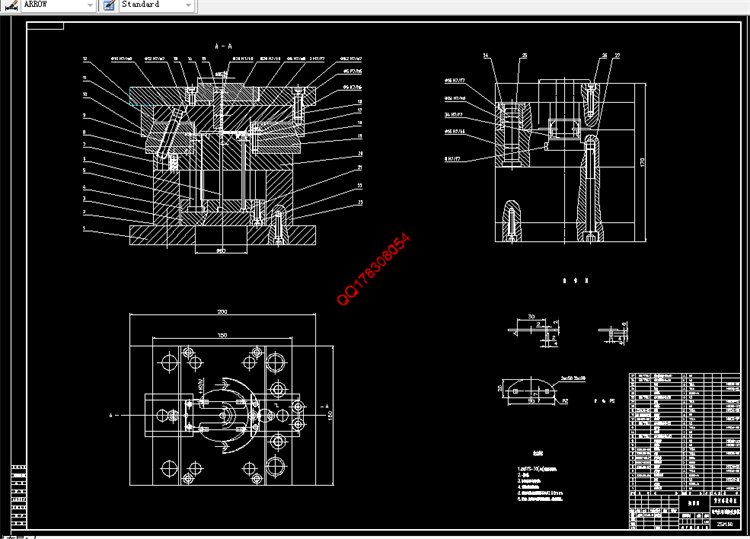

本文详细介绍了电气仪表视窗注塑模的设计过程。首先分析了塑件结构工艺性,选择了塑件材料;然后确定了标准模架、分型面、排气方式和型腔分布;设计了浇注系统、导向与定位机构、脱模机构、侧抽芯机构以及导滑槽和滑块等,并对成型零件、型腔壁厚、加热和冷却系统等进行了计算,最后对注塑机进行校核。经试模后,该塑件便可投入生产,具有良好的经济效益。

关键词:注塑模,注射成型,脱模机构,抽芯

目 录

1 绪论....................................................1

2 塑件的造型及结构工艺分析.......................................3

2.1 塑件的结构及造型设计..............................................3

2.2 塑件材料及选择..............................................4

2.2.1 聚苯乙烯(PS)的加工特性........................................4

2.2.2 聚苯乙烯(PS)的物理性能及热性能...............................5

2.2.3 聚苯乙烯(PS)的力学及电气性能..................................5

2.2.4 聚苯乙烯(PS)的化学性能.......................................6

2.2.5 聚苯乙烯(PS)的成型条件........................................7

2.3 塑件的体积与质量计算.......................................8

2.4 塑件工艺分析..............................................8

3 总体设计方案的确定.......................................11

3.1 分型面的选择...............................................11

3.2 排气方式的确定...........................................12

3.3 型腔数目和排列方式的确定..................................12

3.4 注塑机的选择.............................................12

3.5 标准模架的选用...........................................13

4 注射模设计..............................................15

4.1 浇注系统的设计及计算.......................................15

4.1.1 主流道设计..................................................15

4.1.2 分流道设计...................................................16

4.1.3 浇口设计.....................................................16

4.1.4 流动比校核...................................................17

4.2 导向与定位机构设计..........................................18

4.2.1 导向机构的设计...............................................18

4.2.2 定位机构的设计...............................................20

4.3 脱模机构设计..................................................20

4.3.1 脱模力的计算.............................................20

4.3.2 推出机构形式的确定.........................................21

4.3.3 推出零件尺寸的计算........................................22

4.4 侧向抽芯机构设计...............................................23

4.4.1 侧向抽芯机构的类型......................................23

4.4.2 抽拔距的确定.............................................23

4.4.3 抽拔力的计算.............................................23

4.4.4 斜导柱的设计.............................................24

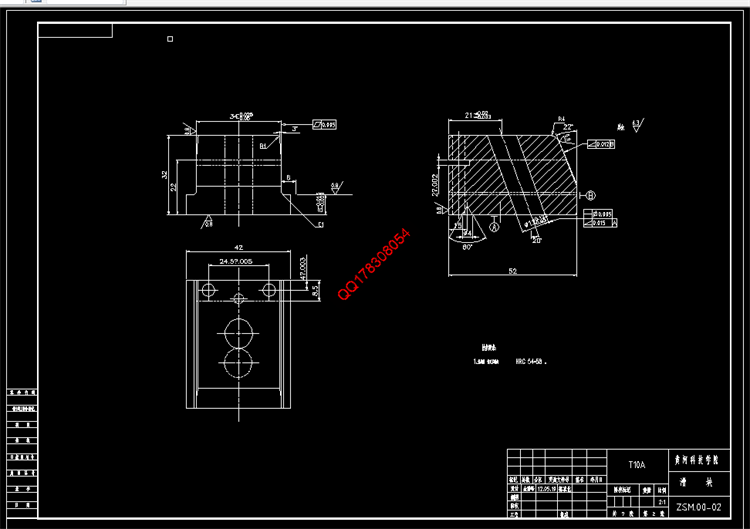

4.4.5 滑块与导滑槽设计.............................................25

4.4.6 楔紧块的设计.................................................26

4.5 冷却系统的设计.....................................26

4.5.1 冷却系统的功用及设计原则..............................26

4.5.2 冷却水的流量计算.........................................26

5 模具工作零件的设计.....................................28

5.1 凹模的结构设计.......................................28

5.1.1 凹模的径向尺寸计算...........................................28

5.1.2 凹模的深度尺寸计算...........................................29

5.2 型芯的设计.....................................................30

5.2.1 型芯的径向尺寸计算............................................30

5.2.2 型芯的高度尺寸计算............................................30

5.3 型腔的刚度和强度校核.............................................31

6 注塑机参数校核 .........................................33

6.1 最大注塑量校核.....................................33

6.2 锁模力校核..........................................33

6.3 模具与注塑机安装部分相关尺寸校核......................34

6.4 开模行程校核.......................................34

7 模具装配与试模.......................................36

7.1 模具的装配.........................................36

7.2 模具的安装.........................................37

7.3 试模.................................................37

结论....................................................38

致谢....................................................39

参考文献................................................40

|

|

部分图纸 截图 |

|

说明: |

如需了解本设计的具体详细信息请联系本站客服,说明看哪个设计(编号)哪个详细部分,我们将远程或截图给您观看. 机械毕业设计|论文 |

| [要求PR≥2,百度收录≥1000页;联系QQ:178308054] |

声明:根据《互联网传播权保护条例》本站,小林机械资料商城,所列资料均属原创者所有,仅供学习交流之用,请勿转载并做其他非法用途。

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1 南京德龙屠宰设备

南京德龙屠宰设备

Powered by 小林机械资料商城 © 2013-2020 All Rights Reserved. 客服QQ:178308054

喜欢www.xiaolinbysj.com,请告诉你QQ上的5位好友,多谢您的支持! 皖ICP备2021006205号-1

南京德龙屠宰设备

南京德龙屠宰设备